Oリングの耐熱性(高温特性)

耐熱性とは、Oリングに於いては高温に対するシール機能の維持力を指し、Oリング材質(ゴム材質)の性能によって決定します。従ってOリングが高温に曝されることで硬化や軟化、溶融、燃焼といった劣化反応を示しても、例えば硬化や軟化の程度が軽く復元応力や弾力性が残っている範囲であれば、耐熱性によってシール機能が守られている状態、つまりOリングとしての寿命が保たれている範疇であるということが出来ます。尚、Oリングの寿命は使用温度が各ゴム材質の最高耐熱温度に近づくほど短くなり、逆に常温域であれば長くなります。しかしながら、ゴム材質の劣化は進行速度に差があっても熱を加えれば必ず進行し、また不可逆的なものなので、シール機能を永久に発揮し続けることは不可能です。限界温度に達すると即座に漏れ現象が発生し、温度が戻ると漏れ現象も治まる耐寒性とは、性質が大きく異なる点に注意が必要です。

Oリングの熱老化メカニズム

Oリング材質(ゴム材質)の高温による性能低下は熱老化と呼ばれる劣化の一種であり、耐熱性を耐熱老化性と呼び替えることもできます。熱老化は、原料ゴム(ポリマー)、架橋、そして配合剤という3つの要素に於いて発生します。

① 原料ゴム(ポリマー)

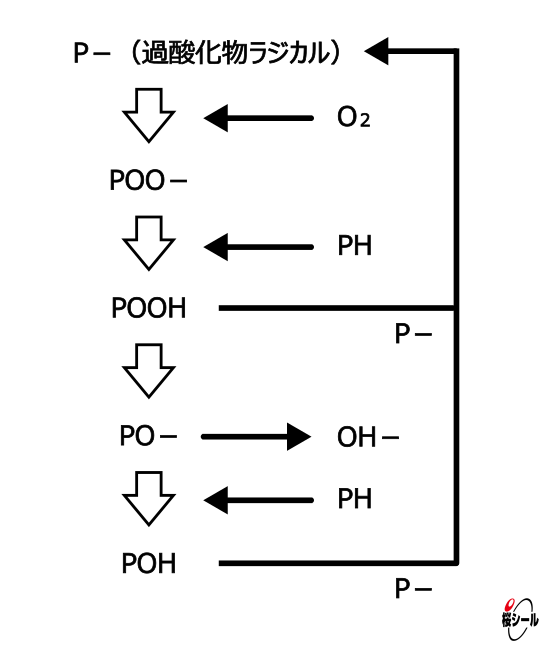

Oリング材質の主原料である原料ゴム(ポリマー)のゴム分子は、多くが炭化水素で構成されています。ゴムの炭化水素結合(C−H)は樹脂などのそれと比較して不安定な部分が多く、その多寡が熱老化に大きな影響を与えます。不安定で弱い結合部分は高温に曝されると分解し、そこから過酸化物ラジカルが生成されます。それが起点となって更なる分解と生成を繰り返す自動酸化と呼ばれる連鎖反応が発生し、また過酸化物ラジカルが作用して分子鎖間に過度の架橋を連続的に発生させ、熱老化を引き起こします。ゴムは熱老化によって硬化したり軟化したりしますが、硬化は架橋によって、軟化は主鎖切断によって起こる現象です。実際には2つの現象が同時に発生しているのですが、より多く発生している方が表面に現れ、大部分のゴムは硬化型になります。

ゴム分子中の弱い結合部分の代表的な例としては、主鎖に二重結合を含むことが挙げられます。NBRをはじめとする多くの石油系合成ゴム材料がそれに該当し、逆に主鎖に二重結合を含まないEPDMやFKM、VMQは不安定な結合部分が少なく、強い耐熱性を有しています。尚、主鎖の結合エネルギーが高い材料(Si−Оを主鎖に持つVMQなど)や、電子吸引性の置換基または元素が含まれる材料(元素Fを含むFKMなど)は結合が強く、より一層に優れた耐熱性を保有しています。

② 架橋

架橋もゴム分子鎖の一部として熱老化の対象になります。原料ゴム(ポリマー)と同様に、架橋内に炭化水素結合(C−H)が存在すれば過酸化物ラジカルを発生させることがあります。また架橋にも結合エネルギーの高低が存在し、高い結合エネルギーを持つパーオキサイド架橋の優れた耐熱性に対し、結合エネルギーの低い硫黄架橋では過酸化物ラジカルによって主鎖が切断され易く、軟化することがあります。

③ 配合剤

ゴムに添加する配合剤には、原料ゴム(ポリマー)の自動酸化を防止したり過酸化物ラジカルの作用を弱めたりする効果を持つ物質が含まれる反面、自動酸化を助長させる物質が含まれることもあります。但し、それらの因子が熱老化の進行に与える影響は限定的で、上記①や②と比較して軽微です。

Oリングの耐熱性評価−耐熱老化試験

Oリングの耐熱性は、耐熱老化試験によって評価するのが一般的です。冒頭で述べたとおりOリングの耐熱性とはシール機能の維持力を指しますが、高温による劣化は進行性の現象であって、明確な限界点から急激に発生する類の現象ではありません。よって、Oリングの正確な寿命を温度や時間から理論的に算出することは事実上不可能であり、定量的な試験によって劣化の状況を調べて評価する方法が採用されています。

代表的な耐熱老化試験としては、JIS K6257に定められた空気加熱老化試験が挙げられます。ゴム材質を大気下で加熱して熱劣化や酸化劣化の状況を調べる試験で、硬度や機械物性の変化値から評価を行います。尚、変化値の算出は、JIS K6253の硬さ試験及びJIS K6251の引張試験に即した測定値を用いて行います。

空気加熱老化試験(JIS K6257)

① 試験片の製作

- 評価対象のOリング材質で、特定の形状(3号ダンベル)をした試験片を製作する。

② 試験片の測定(加熱前)

- 硬度を測定(JIS K6253による)する。

- 引張試験を行って引張強さと伸びを測定(JIS K6251による)する。

③ 試験片の加熱

- 熱炉を用い、設定した温度と時間で加熱する。

④ 試験片の測定(加熱後)

- 硬度を測定(JIS K6253による)する。

- 引張試験を行って引張強さと伸びを測定(JIS K6251による)する。

⑤ 変化値の算出

- 試験片の測定値を加熱前後で比較し、硬度については差異、引張強さと伸びについては変化率をそれぞれ算出する。

この試験の大きな特徴は、相対試験であることから現実的な熱劣化が見て取れるところにあります。試験結果に基づいてOリング材質の評価を行う際、硬さの差異が大きければ硬化や軟化が顕著であることを表しており、引張強さ及び伸びの変化率が高い場合は原料ゴムの主鎖や架橋構造に多くのダメージが与えられていることになります。しかし、実際に測定データを検証するに当たっては3要素(硬度・引張強さ・伸び)のバランスを勘案するべきであり、例えば伸びの変化率のみが大きく変化している場合はOリングが切れ易くなるなど、1つの要素だけが極端に変化している状態は好ましくありません。また、元々の機械特性が優れている材質では、引張強さや伸びの変化率が高くても尚十分な性能を保持している場合があるので注意が必要です。

最高耐熱温度

Oリングの耐熱性を表す指標のひとつに最高耐熱温度があり、前述の耐熱老化試験データを根拠として導き出します。メーカーが提示するOリングの使用温度上限はこの値に基づいて設定されていますが、これは持続的な耐熱性の指標ではなく、短時間で使用できる温度の最高値を指しています。よって持続的にその温度で使用すればシール不良や破損を起こす可能性があることを考慮し、耐熱温度の範囲は目安として捉えるのが望ましいといえます。代表的なOリング材質が持つ最高耐熱温度は以下の通りです。

| 最高耐熱温度 | Oリング材質 |

|---|---|

| 370℃ | フロロパワーFFCT、フロロパワーFFSG(旧式) |

| 360℃ | |

| 350℃ | |

| 340℃ | |

| 330℃ | |

| 320℃ | フロロパワーFFCS |

| 310℃ | |

| 300℃ | |

| 290℃ | |

| 280℃ | |

| 270℃ | フロロパワーAPHW |

| 260℃ | フロロパワーFFT |

| 250℃ | |

| 240℃ | |

| 230℃ | フロロパワーFF、フロロパワーFFW、フロロパワーFFP、フロロパワーFFR、フロロパワーFFDR、 |

| 220℃ | |

| 210℃ | |

| 200℃ | フロロパワーFO、フロロパワーFOG、フロロパワーFOB、フロロパワーFOP、フロロパワー3F、 |

| 190℃ | |

| 180℃ | フロロパワーDEW |

| 170℃ | |

| 160℃ | |

| 150℃ | |

| 140℃ | |

| 130℃ | EPDM-70、EPDM-90、ほか |

| 120℃ | |

| 110℃ | |

| 100℃ | NBR-70-1(1A)、NBR-90(1B)、NBR-70-2(2A)、CR-70、U-70、IIR-70、ほか |

桜シール株式会社

住所

〒130-0021

東京都墨田区緑3丁目4番10号

桜シール本社ビル