Oリングの耐寒性(低温特性)

Oリングの耐寒性とは、低温環境に於いてOリング材質(ゴム材質)がゴム弾性を維持し、シール機能を発揮できる特性を指します。全ての物質は冷却されることで流動性が減少し、ある温度(凝固点)を境に液体から固体へと変化しますが、Oリング材質が固体として安定している状態は、ゴム弾性を持つゴム状態と、更に低温で完全に凍結しているガラス状態に分けられます。ゴム弾性は一定の温度(ガラス転移点)を境にした低温域で完全に失われ、その温度よりも高い温度域に戻せば再び回復します。従ってOリングの耐寒性は限界点が明確で、進行性の劣化現象として捉えなければならない耐熱性と異なり、各ゴム材質の耐寒限界温度(概算でガラス転移点よりも+10℃ほど高い温度)に達すれば即座に漏れ現象が発生し、温度が戻れば漏れ現象も治まります。因みに、Oリングの耐寒性にまつわる有名な惨事として、1986年のアメリカ合衆国に於けるスペースシャトル・チャレンジャー号の爆発事故が挙げられます。燃料用のシール材としてOリングが使用されていましたが、耐寒性が0℃までの材質が用いられており、外気温が氷点下になった瞬間にОリングの弾性低下から燃料漏れが引き起こされ、引火して爆発に至ってしまいました。

Oリングの耐寒性と要因

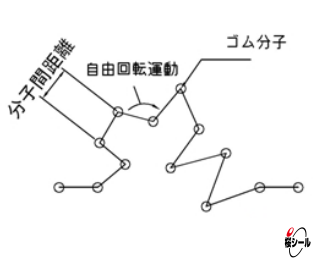

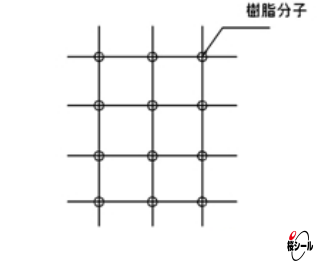

低温環境に於いてOリングがシール機能を失ってしまう現象は、Oリング材質(ゴム材質)がガラス状態に変化することで弾性を無くしてしまうことによって発生します。ゴム材質は、分子内部の原子間運動と分子鎖構造によって弾性を発現しており、低温になると分子内部の原子間運動が鈍くなるという点は、概ね他の物質と同様です。しかしゴム材質の弾性は、下図のような分子鎖構造が齎す自由回転運動によって付与されている部分が大きく、温度が低下してこの運動が鈍くなることで極端に低下します。自由回転運動のし易さは、原料ゴムの分子鎖構造と、その構造に作用する配合剤の影響によって変動し、Oリングの耐寒性を決定付ける要因となります。

ゴム分子鎖モデル

樹脂分子モデル(参考)

① 原料ゴム(ポリマー)

Oリング材質(ゴム材質)の原材料である原料ゴムの分子鎖構造は、Oリングの耐寒性に大きく影響します。ゴム材質の分子鎖構造に於ける自由回転運動は、分子間距離が長いほど回転モーメントが大きくなり、運動し易くなることからOリングの耐寒性が優れることになります。その距離は原料ゴムの種類によって決定し、最も距離が長いものとしてはシリコンゴム(VMQ)やフロロシリコンゴム(FVMQ)、次いでエチレンプロピレンゴム(EPDM)などを挙げることが出来ます。因みに、VMQやFVMQに含まれているジメチルシロキサンモノマーや、EPDMに含まれているエチレンモノマー及びプロピレンモノマーは、原子間運動の面でも耐寒性に優れています。よって、それらの原料ゴムを用いた材質によるOリングは、様々なOリングの中でも特に優秀な耐寒性を有しています。

② 配合剤

原料ゴムに添加する配合剤は、ゴム材質の分子鎖構造に於ける自由回転運動に対して間接的に作用し、Oリングの耐寒性に影響します。

1. 補強性充填材

硬度の上昇は自由回転運動の妨げになるため、補強性充填材の添加量を増やすほど、Oリングの耐寒性は低下します。

2. 可塑剤

硬度を低くすることは自由回転運動を補助するので、可塑剤の添加量を増やすことで、Oリングの耐寒性を向上させることが出来ます。但し、可塑剤そのものの耐寒性が劣る場合では、可塑剤自体がガラス化してしまうので逆効果です。

3. 架橋剤

架橋の密度が高くなれば圧縮永久歪みは良好になる傾向がありますが、自由回転運動を阻害することから耐寒性は低下してしまいます。添加材の量よりも種類が影響し、過酸化物架橋剤を用いると架橋密度が高くなるので、耐寒性が低下する場合があります。

Оリングの耐寒性評価

Oリングの耐寒性は、「JIS K6261 低温特性の求め方」に準じて評価するのが一般的です。同規格では、低温弾性回復試験(TR試験)、低温ねじり試験(ゲーマンねじり試験)、低温衝撃脆化試験という3種類の評価方法が定められています。Oリング材質(ゴム材質)はガラス転移点を境に凍結して完全に弾性を失いますが、Oリングのシール機能は、弾性の低下によってガラス転移点よりも高い温度域で支障を来します。その温度域はガラス転移点から大凡+10℃程度である場合が多いですが、低温試験を行うことで、より正確な値を求めることが可能です。尚、Oリングの耐寒性では、低温弾性回復試験(TR試験)が最も有効な評価方法として広く採用されています。

① 低温弾性回復試験(TR試験/T−R試験)

低温弾性回復試験(TR試験)は、JIS規格(JIS K6261)が掲げる低温試験の中でも、Oリングの耐寒性を調べる上で最も効果的な評価方法です。この試験では、伸長させた試験片をそのままの状態で低温に曝して凍結し、徐々に温度を上昇させて弾性の回復と温度の関係を測定します。JIS規格が定める試験方法の概略は、以下のとおりです。

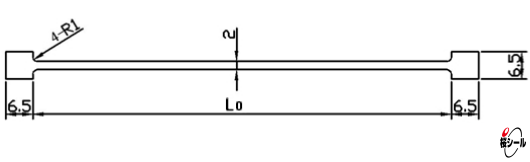

1. 試験片

下図のような形状と寸法の試験片を用います。尚、厚さは2mmで、L0は100mm又は50mmです。

2. 試験装置

試験片に引張応力10〜20kPaで最大350%までの伸長を与えて保持することが可能で、規定の低温環境を実現して一定速度で昇温できる試験槽を有し、且つ試験片の長さを測定できる装置を備えているものとされています。

3. 試験の流れ

A) 伸長

試験片に250%の伸長を与えます。但し、試験対象Oリング材質の伸び率(Eb)が250%未満の場合はその1/2、600%以上の場合は350%の伸長を与えます。

B) 冷却

上記A)に則して伸長した状態の試験片を、低温環境(−70〜−73℃)で10分間冷却し、伸長から開放します。但し、その温度域に於いて試験片が凍結しない(開放時に試験片が収縮してしまう)場合は、より低い温度に冷却してから開放します。

C) 昇温と長さ測定

上記B)に則して冷却された試験片について、毎分1℃で昇温させながら長さを測定します。

D) 収縮率の算出

上記C)の測定値を、以下の要領で収縮率に変換します。

収縮率r = 100 x(L1−L2)/(L1−L0)

L1:最大伸長した時の試験片のL0部分の長さ

L2:測定した試験片のL0部分の長さ

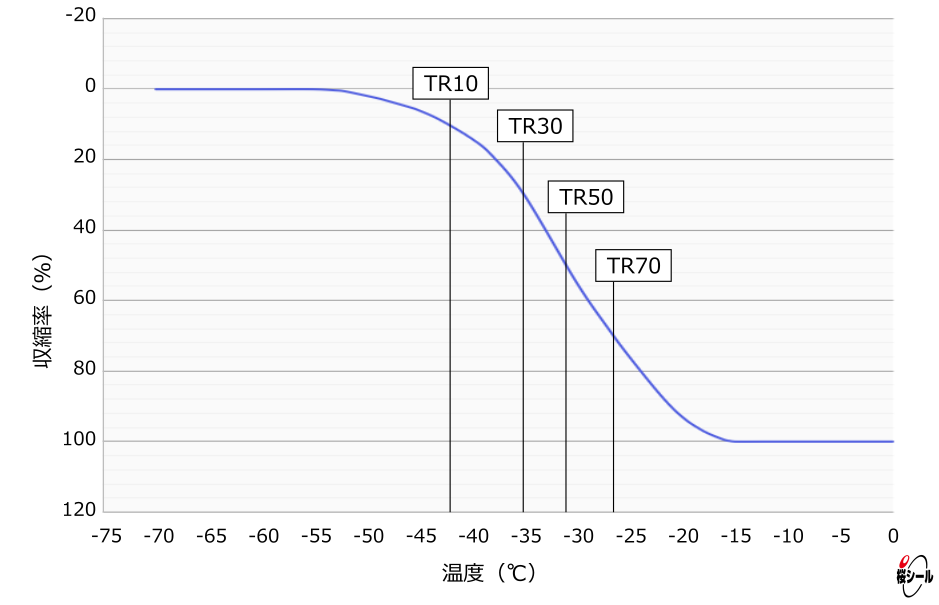

E) 温度−収縮率曲線(T−R曲線)の作成

下図のように、横軸の温度に対して縦軸の収縮率をプロットし、温度―収縮率曲線を作成します。この曲線から収縮率が10及び30、50、70%の時の温度を読みとり、それぞれをTR10、TR30、TR50、TR70として表します。

F) Оリングの耐寒限界温度

殆どのOリング材質では、上記E)で算出されたTR10の値が耐寒限界温度となります。従ってOリングの耐寒性を調べる上では、上記E)で求められた残りの値(TR30、TR50そしてTR70)が利用されることは稀です。尚、シリコンゴム(VMQ)やフロロシリコンゴム(FVMQ)、サイフェル(FFKO)といったOリング材質では、TR10の値が−50℃以下となることがあります。この場合では、耐寒限界温度を求めるに当たってTR10の値に+10〜20℃の補正を行う必要があります。

② 低温ねじり試験(ゲーマンねじり試験)

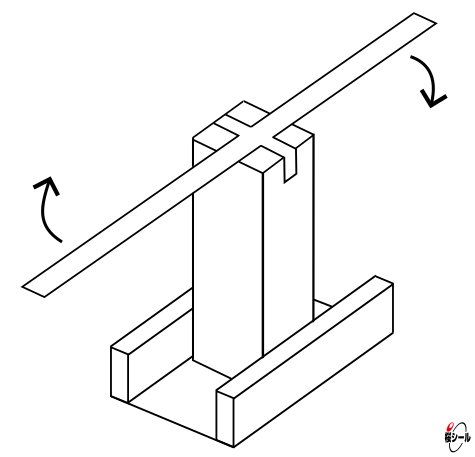

低温ねじり試験(ゲーマンねじり試験)は、JIS規格(JIS K6261)が定めているせん断弾性率の温度依存性を評価する方法です。下図のように棒状の試験片に針金を取り付けて180度のねじりを加え、凍結温度から室温に至るまでの温度範囲に亘って試験片のねじれ角を測定して評価を行います。尚、ねじり剛性はOリングの機能上であまり重要視されないこともあり、現在ではOリング材質に対して行われることの少ない試験です。

低温ねじり試験(ゲーマンねじり試験)のイメージ図

耐寒限界温度

Oリングの耐寒限界温度は、前述の低温弾性回復試験(TR試験)によって導き出すのが一般的です。尚、Oリングのシール機能は耐寒限界温度を境にして、低温環境で急激に失われますが、温度が上がれば再び機能を取り戻します。耐熱性とは性質が異なる点に注意が必要です。代表的なOリング材質が持つ耐寒限界温度は以下の通りです。

| 耐寒限界温度 | Oリング材質 |

|---|---|

| -70℃ | フロロパワーFQ |

| -60℃ | |

| -55℃ | フロロパワーFO、フロロパワーFOG、フロロパワーFOB、フロロパワーFOP |

| -50℃ | VMQ-70 (4C)、VMQ-50、ほか |

| -40℃ | EPDM-70、ほか |

| -35℃ | フロロパワーDL、フロロパワーDD、ほか |

| -30℃ | NBR-70-1 (1A)、CR-70、HNBR-70、ほか |

| -20℃ | NBR-90 (1B)、NBR-70-2 (2A)、FKM-70 (4D)、フロロアップD、ほか |

| -10℃ | FKM-90、フロロパワー3F、ほか |

| 0℃ | フロロパワーFF、フロロパワーFFS、フロロパワーDEB、フロロパワーAF、フロロアップS、ほか |

桜シール株式会社

住所

〒130-0021

東京都墨田区緑3丁目4番10号

桜シール本社ビル