Оリングの物性

Oリングの物性、つまりOリング材質が有する物理的な性質は、「硬度」、「引張強さ」、「伸び率」、「100%引張応力」、「圧縮永久歪み率」の5項目を数値化して比較するのが一般的で、Oリングの機械特性(外力に対する耐久性)を判断する上で有効な指標となります。それぞれの値は一定の条件下で行われた試験データから算出されますが、その中でも先の4項目を常温環境で測定した結果を常態物性値と呼び、Oリングの劣化を判断する際の基本値としています。因みにOリングの耐熱性評価で用いられる空気過熱老化試験は、常態物性値に対する加熱後の物性値について、変化の度合を測定する試験です。尚、それぞれの物性値は負の相関関係にあるものも多く、各々の性能は単体で捉えないで総合的に判断することが重要になります。また、物性値はOリングが保有する性能の目安として有用ではありますが、諸条件が重なる実運用に対して明確な基準が設定されているものではありません。各値を参考に材質を選択した後、実際に確認することを推奨いたします。

Oリングの硬度

Oリングの硬度とは、即ちOリング材質(加硫ゴム)の硬さを数値で表したもので、JIS規格(JIS K6253)に準じた試験で導き出されるのが一般的です。ゴム弾性を有する加硫ゴムについて、外力に対する抵抗の大きさを0〜100に数値化したこの指標は、その数値が低いほど軟らかいことを、高いほど硬いことを表しています。尚、加硫ゴムの硬軟程度を表現する単語は、現在では「硬度」よりも「硬さ」を用いるのが主流になっています。詳細は、Oリングの硬度 (硬さ)を参照して下さい。

Oリングの引張強さ

Oリングの引張強さとは、端的に言えばOリング材質(加硫ゴム)の強度を数値で表したもので、JIS規格(JIS K6251)に準じた試験で導き出されるのが一般的です。この値が高いほど引裂や圧縮といった外力で変形し難いことを意味し、耐圧性をはじめ耐引裂性や耐摩耗性といった剛性が優れることになります。硬度が高くなると引張強さも高くなる傾向がありますが、硬度70のOリング材質に限定しても、引張強さは種類によって10MPa〜35MPa位の範囲で変動します。その範囲に於いて18MPa以上の引張強さを保有するものは、通常5MPa程度の耐圧性を有することとなり、高強度のOリング材質として扱われます。逆に12MPa以下のものは通常2MPa以下の耐圧性となり、低強度のOリング材質として扱われます。

Oリングの引張強さ試験

Oリングの引張強さは、「JIS K6251 引張特性の求め方」に準じた引張試験によって測定されるのが一般的です。この試験では、試験片を破断する引っ張った際の応力と伸びを計測し、「TSb (Tensile Strength at break)」若しくは「Tb」と呼ばれる破断時の最大応力値(単位はMPa)を求めることが出来ます。

Oリングの伸び率

Oリングの伸び率とは、Oリング材質(加硫ゴム)がゴム弾性によって伸長することが出来る限界値を比率で表したもので、JIS規格(JIS K6251)に準じた試験で導き出されるのが一般的です。この比率が高いほど、実際の硬度に関わらず軟らかな質感となり、伸ばしても破断し難いことからOリングのシール性や装着性が向上します。伸び率は硬度が低くなると高くなる傾向がありますが、硬度70のOリング材質に限定しても、種類によって150%〜400%位の範囲で変動します。その範囲に於いて200%以上の伸び率を保有するものは、運動用途に於いてもOリングが溝内でシール面に追従し易く、概ねシール性に優れていると判断することが出来ます。逆にその範囲外で100%前後のものは、Oリングとして使用するにはゴム弾性が不十分です。尚、通常は引張強さと伸び率は性能的に反比例してしまう関係にありますが、各メーカーは原料ゴムや配合剤の技術によって、それらの性能が両立できるように研究しています。

Oリングの伸び率試験

Oリングの伸び率は、「JIS K6251 引張特性の求め方」に準じた引張試験によって測定されるのが一般的です。この試験では、試験片が破断するまで引っ張った際の応力と伸びを計測し、「Eb (Elongation at break)」と呼ばれる破断時の最大伸長比率(単位は%)を求めることが出来ます。

Oリングの100%引張応力

Oリングの100%引張応力とは、Oリング材質(加硫ゴム)に100%(JIS B2401による)の一軸伸長を加えた際の復元張力を数値で表したもので、JIS規格(JIS K6251)に準じた試験で導き出されるのが一般的です。この数値が高いほど反発弾性が大きいことを意味し、小さなつぶし代でもシール機能を発揮し易くなります。この数値は主に原料ゴムが有する特性に由来しますが、同じ原料ゴムの中で比較した場合、伸び率が上昇すると100%引張応力が低下する傾向があります。各メーカーは、配合技術によってそれらの性能を両立させるように研究をしています。

Oリングの100%引張応力試験

Oリングの100%引張応力は、「JIS K6251 引張特性の求め方」に準じた引張試験によって測定されるのが一般的です。この試験では、試験片の伸びが100%なるまで引っ張った際の引張力を計測し、「M100(100%モジュラス)」と呼ばれる応力値(単位はMPa)を求めることが出来ます。

引張試験

Oリングの引張試験は、「JIS K6251 引張特性の求め方」に準じて行われるのが一般的です。Oリング材質をはじめとする加硫ゴムの為に規定された内容ですが、大筋では金属や樹脂などの引張試験の内容と大差は無く、試験片を試験機で引っ張って破断するまでの応力や伸びを測定します。この試験によって、Oリングの物性値として前述の「引張強さ」「伸び率」「100%引張応力」の3項目を求めることが出来ます。概略は次のとおりです。尚、Oリングの常態物性試験に於けるもう一つの基本項目「硬度」は、硬度試験によります。

① 試験片

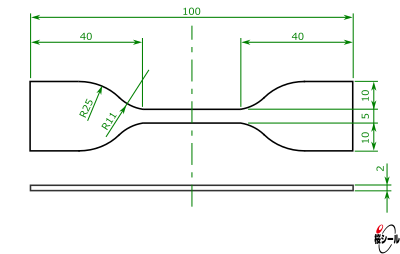

規格では形状や寸法の異なる10種類の試験片が定められていますが、Oリング材質の試験ではその中の「ダンベル状3号形」を用いるのが一般的です。尚、試験片の数は3個以上と規定されています。

ダンベル状3号形

② 試験装置

定速可動部や試験片つかみ具などが規格(JIS K6272 引張、曲げ及び圧縮試験機)を満足するものと定められています。

③ 測定

試験装置に試験片を固定し、引張速度500±50mm/分で破断するまで引っ張って、各試験片の伸びと応力を測定して平均値を求めます。

④ 物性値の算出

上記③の測定値と試験片を引っ張る前の断面積を基に、各物性値を算出します。

A) 引張強さ (TSb)

試験片破断時の応力を試験片の初期断面積で除することで算出します。単位はMPaです。

B) 伸び率 (Eb)

試験片破断時の長さを初期値で除し、100を乗じることで算出します。単位は%です。

C) 所定伸び引張応力 (Mn)

試験片に所定の比率n%(JIS B2401では100%)で伸びを加えた際の応力を試験片の初期断面積で除することで算出します。単位はMPaです。

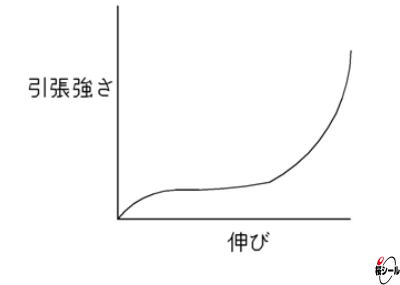

引張試験によって算出される引張強さ(TSb)と伸び率(Eb)の関係をグラフで表すと、概ね以下の図のような曲線を描きます。Oリングの所定伸び引張応力(Mn)は、100%の伸び、つまりM100に於いて求めるのが一般的ですが、M100が破断寸前(曲線最後の立ち上がり付近)に位置する場合、実用面で参考になる数値を得ることは出来ません。具体的には伸び率(Eb)が150%以下のOリング材質が該当し、硬度が高く設定されているNBR-90(1B)やFKM-90などがそれに属します。逆に伸び率(Eb)が300%以上のOリング材質に於いては、M100が安定した引張応力を示す前(曲線最初の立ち上がり付近)に位置してしまう為、やはり実用的な値を求めることは難しく(この場合、M200(200%引張応力)の方が適切な値を示します。)なります。引張試験によって導き出される引張強さ(TSb)と伸び率(Eb)、100%引張応力(M100)は、相対的に判断するべき数値であって、一元的な性能判断を可能にする指標ではありません。

Oリングの圧縮永久歪み率

Oリングの圧縮永久歪み率とは、Oリングを特定の条件でつぶしてから開放し、復元しない部分(歪み量)比率で表したもので、JIS規格(JIS K6262)に準じた試験で導き出されるのが一般的です。その比率が低いほど、Oリングの寿命を長く見積もることが出来ます。詳細は、Oリングの圧縮永久歪みを参照して下さい。

Oリングの物性値と配合技術

Oリング材質の基本物性を提示する上で常態物性値として掲げられることの多い「硬度」と「引張強さ」、「伸び率」、「100%引張応力」の4項目は、Oリング原材料の配合によって決定します。よって、加硫を経てOリングとして成形された後では、それらの性能を任意でコントロールすることは出来ません。また、それら4項目は緊密な相関関係にある為、配合に於いては相対的なバランスを考慮した設計が重要になります。

原料ゴム(ポリマー)の種類とOリングの物性値

原料ゴムが保有する物性値は種類によって大きく異なりますが、同じ種類であってもグレードにより更に変動します。例としては、NBRに於いてはグレードによって1.5倍以上の物性差が出ることがあります。これは原料ゴムの分子密度分布によるもので、ムーニー粘度にも表れます。尚、密度(粘度)が高いほど、架橋したゴムの引張強さ(TSb)も高くなりますが、高粘度の原料ゴムは加工性が非常に悪くなることからОリング生産に向かず、中間粘度のものが多用される傾向に有ります。また、伸び率(Eb)については一定では有りません。以下が、主要な原料ゴムに於ける大凡の物性値範囲です。

| 原料ゴム | 硬度 (JIS-A) | 引張強さ (MPa) | 伸び率 (%) | 代表的な Oリング材質 |

|---|---|---|---|---|

| 30〜100 | 5〜25 | 100〜800 | NBR-70-1(1種A) NBR-90(1種B) NBR-70-2(2種) | |

| 50〜90 | 7〜20 | 100〜500 | FKM-70(4種D) FKM-90 | |

| 60〜90 | 7〜25 | 100〜300 | フロロパワーFF | |

| 30〜90 | 5〜20 | 100〜800 | EPDM-70 EPDM-90 | |

| CR (クロロプレンゴム) | 30〜90 | 5〜25 | 100〜800 | CR-70 |

| 30〜80 | 3〜12 | 50〜800 | VMQ-70(4種C) VMQ-50(SI50) | |

| 60〜90 | 12〜35 | 100〜600 | HNBR-70 HNBR-90 | |

| 60〜100 | 20〜45 | 300〜800 | U-70 U-90 |

配合剤の種類とOリングの物性値

配合剤を添加することで、一定の範囲で物性値を調整することが出来ます。但し、原料ゴムの種類によっては添加が制限される配合剤がある他、配合剤の添加量にも限度が設けられており、限界を超えた配合剤の添加は製品性能や成形加工に悪影響を及ぼします。Oリングの物性を左右する主な配合剤には、次のものが挙げられます。

① 補強性充填材

種類による補強性の違いは有りますが、添加比率が高くなるほど硬度と引張強さ(TSb)が上昇し、伸び率(Eb)は低下します。

② 可塑剤(軟化剤)

添加比率が高くなるほど硬度が低下し、伸び率(Eb)は上昇します。

③ 架橋剤、架橋助剤

架橋の種類によっては、架橋密度をより高くすることで硬度が上昇し、伸び率(Eb)は低下します。但し、架橋密度を増加させるだけなので補強性が無く、引張強さ(TSb)が上がり難い傾向にあります。ゴム材の物性を樹脂化させるような方法で材質が脆くなり易いので、この方法が用いられることは殆どありません。

桜シール株式会社

住所

〒130-0021

東京都墨田区緑3丁目4番10号

桜シール本社ビル