Оリングの耐候性

Oリングの耐候性は、Oリング材質(加硫ゴム)の性能によって決定し、主原料である原料ゴム(ポリマー)の分子構造や、配合剤に含まれる老化防止剤などが影響します。耐候性に劣るゴム材は、屋外環境に放置すると硬化して変質してしまいます。古くなった輪ゴムがボロボロになったり、長期に亘って使用されたタイヤに無数のクラック(ひび割れ)が発生したりといった現象がそれに当たり、Oリングでも同じことが発現してシール機能を失ってしまうことがあります。

耐候性と劣化の種類

耐候性とは屋外環境に対する耐性を指しますが、屋外環境に於いてOリングに変質を齎す主な因子は、大気中に含まれるオゾン(O3)や水蒸気(湿気)、及び温度(熱)です。それらの因子は屋内外を問わずに存在する為、Oリングの耐候性は使用時のみならず保管方法などに於いても考慮される必要があります。

[オゾン劣化 (オゾンクラック)]

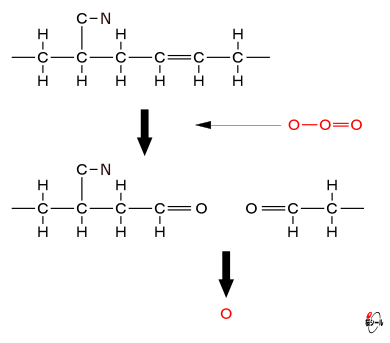

Oリングのオゾン劣化(オゾンクラック)は、酸素(酸素原子)が原料ゴムの分子構造に及ぼすオゾン酸化(オゾン分解)と呼ばれる酸化反応によって発生します。ニトリルゴム (NBR)をはじめとする多くの原料ゴムは、分子構造中に二重結合を含んでいます。二重結合は原料ゴムを加硫させる上で重要な部分ですが、一般的な結合と比較して結合エネルギーが弱く、外的影響を受けやすい部分でもあります。それに対し、大気中の酸素は通常O2として安定した状態で存在していますが、光などを触媒にO3(オゾン)として存在しているものは、二重結合に付加反応しやすい特性を持っています。それらの条件が重なることで、下図のようにオゾンが二重結合を酸化切断する現象、所謂オゾン酸化が引き起こされ、ゴム材の網目構造が破壊されてOリングの表面に無数のクラックが発生します。尚、オゾン劣化は保管方法の不備に起因する典型的なOリング不具合事例のひとつで、長期保管したNBR系のOリング材質で多く見られる現象です。

[温度による劣化 (熱老化)]

Oリングの熱老化は主として自動酸化に因り、例え常温であってもゆっくりと進行しています。熱老化についての詳細は、Oリングの耐熱性を参照して下さい。尚、実用の範囲に於いて、通常は常温環境での熱老化を殊更に警戒することはありません。但し、直射日光などによる温度上昇や高温の車中といった環境条件に於いてはその限りではなく、特に耐熱性の低い材質では注意が必要です。

耐候性とゴムの種類

| 原料ゴム (ポリマー) | 耐候性 | 代表的な Oリング材質 | |

|---|---|---|---|

| NBR (ニトリルゴム) | × | 主鎖に二重結合を持つブタジエン成分がある為、オゾン酸化が発生し易くなります。尚、アクリロニトリル成分が多くなると、若干改善します。 | NBR-70-1 (1A) NBR-90 (1B) NBR-70-2 (2A) |

| SBR (スチレンブタジエンゴム) | × | 主鎖に二重結合を持つブタジエン成分がある為、オゾン酸化し易くなります。また、耐熱性に劣る為、熱老化が進行し易くなります。 | SBR-70 |

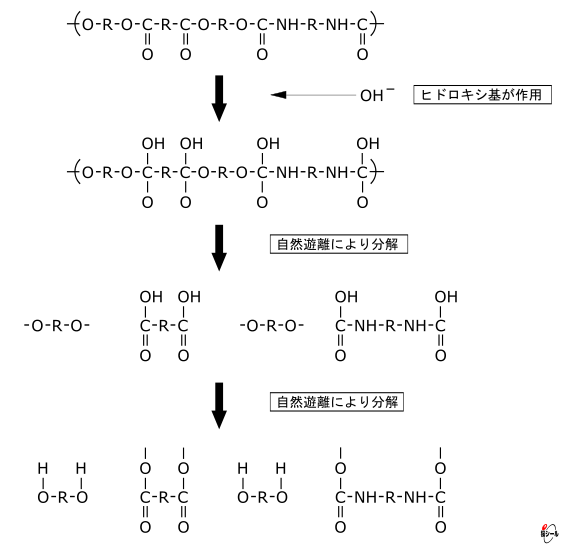

| U (ウレタンゴム) | × | 耐水性に劣る為、水蒸気(湿気)による加水分解が発生し易くなります。 | U-70 U-90 |

| IIR (ブチルゴム) | △ | 主鎖に二重結合を持つイソプレン成分がある為、オゾン酸化し易くなります。但し、ポリマーの分子が大きいので、成分割合は少なくなります。 | IIR-70 |

| HNBR (水素化ニトリルゴム) | 〇 | 主鎖に二重結合を持つブタジエン成分がありますが、水素化されて二重結合が減少しており、オゾン酸化が発生し難くなっています。 | HNBR-70 HNBR-90 |

| CR (クロロプレンゴム) | 〇 | 主鎖に二重結合を持ちますが、側鎖の塩素基の影響でオゾン酸化が発生し難くなっています。 | CR-70 |

| EPDM (エチレンプロピレンゴム) | ◎ | 主鎖に二重結合が無く、架橋用に付加されるジエン成分の側鎖に存在するのみなので、オゾン酸化が発生し難くなっています。 | EPDM-70 EPDM-90 |

| VMQ (シリコンゴム) | ◎ | 主鎖のシロキサンに二重結合が無く、結合エネルギーが高いので非常に優れています。 | VMQ-70 (4C) VMQ-50 (SI50) |

| FKM (フッ素ゴム) | ◎ | 二重結合が存在せず、フッ素結合(C−F)のエネルギーが高いので非常に優れています。 | FKM-70 (4D) FKM-90 フロロパワーシリーズ フロロアップシリーズ |

| FFKM (パーフルオロエラストマー) | |||

配合剤(老化防止剤)による耐候性の改良

ゴムコンパウンドの製作時に添加する配合剤(老化防止剤)によって、Oリング材質の耐候性を改良することが出来ます。老化防止剤の種類は数多く存在しますが、殆どはオゾン酸化防止と自動酸化防止を目的として設計されており、原料ゴムや架橋剤の種類に応じて使い分けられています。尚、VMQ (シリコンゴム)、FKM (フッ素ゴム)、FFKM (パーフルオロエラストマー)といった原料ゴムに対しては、老化防止剤を使用しません。前述のとおり、それらの原料ゴムはオゾン酸化し難く、また耐熱性にも優れているからです。

老化防止剤は、効能別で下表の3種類に分けることが出来ます。尚、そのうちオゾン劣化防止剤については、加硫を経てOリングなどの製品になった後、表面に滲み出して保護膜を形成することで効果を発揮します。ブルーミングと呼ばれるこの保護膜はゴム材の保護に有効ですが、種類によっては表面に白粉が付着したような状態になります。

耐候性が劣るОリングの保管

前述のとおり、耐候性が劣るOリングに影響を与え得る外的要因は、大気中に含まれるオゾンと水蒸気(湿気)、及び温度(熱)です。それらの影響を効率的に抑えることが出来る具体的な保管方法は、以下の通りです。但し、これはОリングの長期保管を促すものではありません。特に耐候性に劣るOリングについては、速やかに使用することを推奨いたします。<Oリングの保管方法>

1) 無負荷の保管

Oリングを曲げたり伸長させたりした状態で保管すると、分子鎖が伸びて配合された老化防止剤の効果が薄くなります。また、広い範囲で分子鎖が表面に露出してしまうことで、多くの二重結合が外気と接触することにもなってしまいます。オゾン酸化が進行し易くなりますので、Oリングに負荷のかからない自然な状態で保管して下さい。

2) 冷暗所での保管

Oリングを日光や蛍光灯などに曝された状態で保管すると、周辺に光を触媒にしたオゾンが発生し易くなり、オゾン酸化を招く危険があります。また、光線の影響で温度が上昇すると、自動酸化が進行し易くなります。光源を避け、涼しい場所で保管して下さい。

3) 包装を維持した保管

Oリングをむき出しの状態で保管すると、オゾン酸化や加水分解の発生する危険が増大します。可能な限り出荷時の包装状態のままで保管して下さい。

4) ブルーミング状態の維持

ブルーミングはOリングの表面に保護膜を形成し、大気との接触を遮断することでオゾン酸化を防止する役割を担っています。拭き取らずに保管することを推奨いたします。

5) グリス塗布後の保管

Oリングに対して使用するグリスを予め塗布して保管することは、Oリングと大気の接触を低減させるので、オゾン酸化の防止に役立ちます。但し、グリスがゴム内部にも浸透しますので、軟化などには注意が必要です。

桜シール株式会社

住所

〒130-0021

東京都墨田区緑3丁目4番10号

桜シール本社ビル