ゴムコンパウンド(配合ゴム/混練材料)

ゴムコンパウンド(配合ゴム/混練材料)とは、原料ゴムと配合剤(充填材や架橋剤)を均一に混合した状態を指します。この時点ではまだ架橋反応は発生しておらず、ゴム製品としては使用できない仕掛品です。ゴムコンパウンドの作製は、ゴム原料を加硫ゴム(Oリング材質)として成形する上で、性能を左右する非常に重要な工程のひとつです。尚、加硫成形に必要とされる様々な配合剤について、全てが添加されているコンパウンドをフルコンパウンドといい、一部だけが添加されているものをプリコンパウンドといいます。

ゴムコンパウンドの製造工程

主な工程は、「① 素練 − ② 混練 − ③ 分出し − ④ 熟成 − ⑤ 検査」の5つです。

① 素練

通常の原料ゴムは、長い分子鎖で側鎖が絡み合い、そのまま配合剤を練り合わせても混合し難い状態になっています。素練工程はこれを解消する為のもので、特殊な機械を用いて原料ゴムのみの練り込み作業を行い、分子鎖をある程度切断して側鎖を解き、原料ゴムに可塑化を促します。

② 混練

素練工程に続いて行われるのが、原料ゴムに配合剤を添加して練り合わせる混練工程です。この作業を行う過程で発生してしまう熱は、加硫成形工程前に不完全な形で架橋剤を反応させてしまう現象(スコーチ)を誘発してしまうことがあります。よって、スコーチを防止する為、架橋剤と加硫促進剤は他の配合剤の後に添加します。これらは、架橋剤と加硫促進剤を混合する前はA練り、後はB練りと呼ばれます。A練りとB練りはどちらの機械でも行うことが出来ますが、ニーダーは発熱しやすいが分散性が良いのでA練りに多く用いられ、オープンロールは発熱温度が低いのでB練りに多く用いられます。但し、A練りであっても原料ゴムの特性によってはニーダーによる作業に不向きなものも有り、オープンロールを用いて作業をする場合もあります。また、最近のニーダーは高性能化によって温度調節が容易に出来るようになったので、B練りもニーダーで行われることが増えてきています。

尚、混練は原料ゴムに配合剤を均一に分散させる為の工程ですが、異なる何種類もの配合剤と原料ゴムを均一に分散させることは大変難しく、現実的には完全な状態になることは有り得ません。従って混練工程の実際の目的は、配合剤を出来るだけ分散させて均一に近づけることと、配合剤の凝固や凝集を無くすことになります。

* 素練・混練に使用する機械

原料ゴムは一般に固体であるのに対し、配合する添加剤は粉状や液状、ペースト状などと多様です。これらをある程度均一に混合する為に用いられる機械には、「ニーダー(密閉型2軸混合機)」と「オープンロール(開放型2軸混合機)」の2種類があります。どちらの設備もゴムをせん断変形させることで熱を発生させ、その熱により可塑化させた材料に更にもう一度せん断変形を加えることで配合剤を混合する仕組みになっています。

ニーダー(密閉型2軸混合機)

| 長所 配合剤の飛散が少ない 配合剤の分散が良い 短時間で混練が可能 |

| 短所 材料の温度が上がりやすい 材料の状態確認ができない |

③ 分出し

混練によって作られたゴムコンパウンドは板状や塊状などと様々な形状をしていますが、それらは分出し工程を経て成形に適した形状に整えられます。Оリングの成形では短冊状のものを使用することが多く、その元材としてゴムコンパウンドを板状にするのが一般的です。板状にする為には前述のオープンロールを用い、ロール隙間を調整して厚みを定め、専用の刃物で必要な幅と長さに切り出します。尚、この作業は前述②のB練り作業から続けて行う場合と、後述④の熟成工程後に行われる場合があり、順序は必ずしもこのページの番号通りでは有りません。

④ 熟成

混練によって作られたゴムコンパウンドは、繰り返しせん断力を与えられることで分子鎖が伸び、これを戻そうとする力が働いて内部の温度が上昇しているため、内部応力が蓄積した状態になっています。この状態で成形を行うと、内部応力による異常な収縮や流動不足によって不良が発生しやすくなります。熟成は、コンパウンドを一定時間以上寝かせ、内部の応力歪みを取り除き、温度を降下させる為の工程です。尚、熟成時間は材料の種類や各原材料メーカーの規定により異なります。また、この際に周囲の温度や湿度が高すぎるとスコーチが発生する恐れが高いので、恒温室での熟成(保管)が一般的です。

⑤ 検査

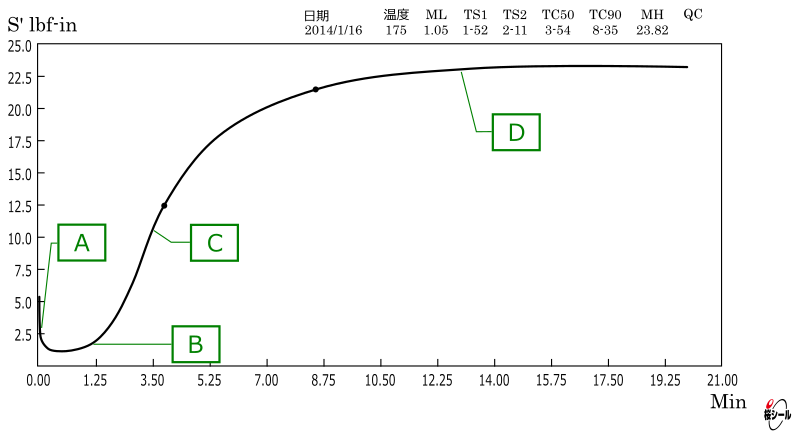

ゴムコンパウンドを検査する方法には、試験片を成形して物性を測定する方法も有りますが、この方法では非常に時間が掛かるので非効率的です。そこで簡単に検査を行える別の方法として、ダイ加硫試験機(キュラストメーター®)による架橋挙動試験が広く採用されています。この方法は、ゴムコンパウンドを加熱加圧し、経過時間と振動トルクを測定することで加硫の進行を確認するもので、これにより得られたデータをグラフ化したものを加硫曲線と呼び、この曲線によってゴムコンパウンドの状態を検査することが出来ます。

加硫曲線が表すゴムコンパウンドの状態は以下の通りです。

A:可塑化 B:加硫開始 C:加硫進行 D:加硫完了

ゴムコンパウンドの種類に応じて曲線の傾きやトルク値は異なりますが、おおよそこのような曲線となるので、一定進度までの到達時間や完了時のトルクを規定値として設定することで、コンパウンドの状態を検査できるという仕組みです。また新しい材質に於いては、加硫曲線が最適な成形条件を設定する為の参考資料にもなります。

桜シール株式会社

住所

〒130-0021

東京都墨田区緑3丁目4番10号

桜シール本社ビル