Oリングの不良と検査

Oリングに限ったことではありませんが、多くの製品が製造されて出荷されるまでには、それぞれの段階(材料や半製品、製品)に応じた基準が満たされていることを確認する為、様々な検査が行われます。製造に於ける歩留まり100%(不良率0%)を実現して検査工程を無くすことが理想ではありますが、現在の技術では現実的でないからです。特にOリングなどのゴム製品は不安定な要素を多く含む為、検査の質を向上させることは安定的な製品品質の確保にとって大変重要になります。ここでは、Oリングに生じる主な不良を分類し、次いで製造工程に於ける半製品や製品に対する検査の種類と方法(目視ほか、画像解析による自動検査設備などの活用)を解説いたします。Oリングの選定や設計に係る技術資料としてお役立て下さい。尚、Oリングの使用(取り扱い)に係る不具合については、Oリングの故障を参照して下さい。

Oリングの主な不良

Oリングの製造上で発生する主な不良は、大別して寸法不良と外観不良に分類することが出来ます。規格Oリングには寸法公差や外観基準が定められており、その許容限度内に適合しない製品は不良品として選別され、生産や出荷のラインから除外されます。多くの不良は発生予防策によって防止することが可能ですが、不良の種類によっては完全な予防策が確立されておらず、安定的な生産を行う為には検査(流出予防策)が必須となります。

① 異寸法

Oリングのサイズが規定の公差を外れてしまっている欠陥です。考えられる原因としては、金型設計、加硫の条件設定、材料(ゴムコンパウンド)の老化劣化、或いは金型への材料仕込み方法などの問題が挙げられますが、多くの場合は複合的な要素に因ります。

② エアキズ

Oリングなどのゴム製品の表面に生じる典型的な欠陥のひとつで、圧縮成形時に材料の中に残った空気が外に放出される際、放出痕が残ってしまう現象です。エア抜き作業の工夫や真空プレス機の活用によって排気を良化することである程度の抑制が可能ですが、完全な防止対策は確立されておらず、検査による選別が必要になります。

③ 離型キズ

圧縮成形が完了した製品(半製品)を金型から取り出す際、金型に貼り付いた製品の一部を基点に生じる割れや欠けといった欠陥です。成形条件や離型剤の種類を見直すことである程度の抑止が可能ですが、材料の種類によっては根本的な発生防止対策が困難で、検査による選別が必要となります。また、二次加硫時に炉内で製品同士が貼り付いてしまった際にも、類似の欠陥が発生することがあります。

④ 異物混入

材料に異物が含まれた、或いは付着した状態で圧縮成形が行われ、製品内部に滞留している欠陥です。異物の位置が表層面に近い場合、異物が脱落して穴になっている場合もあります。金型や材料ほか、製造環境を清潔に保つことで防止が可能です。

⑤ 融合不良(ウェルドライン)

圧縮成形時に金型内で材料が流動して接合する部分に痕跡が残ってしまう欠陥です。材料の加硫速度が速い場合や、離型剤の塗布が過多であった場合に発生し易く、それらの調整によって防止することが出来ます。

⑧ バリ残り(仕上げ不足)

バリの除去が不十分なことによる欠陥です。金型が老朽化して食い切りの精度が低下している場合などに発生し易くなります。

⑨ 過度の仕上げ

バリを除去する際に、Oリング本体まで傷付けてしまうことによる欠陥です。金型が老朽化して食い切りの精度が低下している場合などに発生し易くなります。

⑫ ずれ(グイチ)

Оリングのパーティングライン部(金型の合わせ目部)が、上下でずれてしまっている欠陥です。金型の老朽化によるガイドピン(金型の噛み合わせ位置を整える為のノックピン)の精度低下に起因することが多い現象です。

検査の種類と方法

Oリング及びOリング半製品に対しては、一般的に4種類の製造工程内検査が実施されています。歩留まりの悪いOリング材質の場合は厳しい検査が行われたり、Oリングのサイズによって最適な検査方法に違いがあったりはしますが、先述の様々な不良はそれら4種類の検査によって選別することが出来ます。尚、品質等級がS等級やCS等級の場合には電子顕微鏡などを用いた精密検査が、或いは特殊な仕様に対応する場合には伸長や屈曲といった負荷を与えた状態での検査が、追加で設けられることがあります。

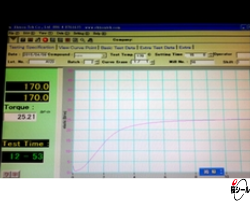

① 材料検査

Oリングの材料であるゴムコンパウンドは、数種から十数種の原材料を混ぜ合わせて(混練りして)製作されます。ひとつひとつの原材料は個別に管理されていますが、原料ゴムは適正か、配合剤は適量が添加されているか、または混練りによる原材料全体の分散は正常かといった材料(ゴムコンパウンド)の適合性を確認する為には、ダイ加硫試験機(キュラストメーター®)を用いるのが一般的です。加硫挙動試験の値に問題が無い材料は、設計どおりの材料が製作されていると判断することが出来るので、検査に合格した材料として次工程に進みます。

材料検査(キュラストメーター)

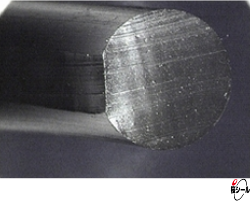

② シート検査

プレス工程を終えたOリングの半製品はシート状になっており、仕上げ工程へ進む前に検査が行われます。シート各所の厚みを測定したり外観不良を確認したりして、圧縮成形の作業に起因する異常を検出します。また、シートの状態からキャビティー毎の金型損耗状況を把握し、必要に応じて金型補修などの対策を講じます。

シート検査(拡大鏡による目視)

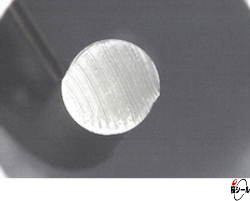

③ 仕上げ検査

仕上げ工程でバリを除去した際、パーティングライン部を中心とした検査を行います。バリ残りの状態から、金型の損耗状況や材料の仕込み量などに起因する異常を検知する他、生産性向上に係る材料改善の必要性などを確認します。

仕上げ検査(拡大鏡による目視)

④ 入庫前検査(製品検査)

製品製造に係る全ての工程を終えたOリングには、梱包して入庫される前に検査が行われます。これまでの検査で目立った不良品は除外されていますが、入庫前検査では、より細部に亘る小さなキズや異寸法までを確認します。その為、拡大鏡などを用いた一般的な目視検査の他に、専用の特殊カメラを内蔵した自動検査機による無人検査なども採用されています。小さなサイズの量産Oリングには特に有効で、画像解析による全面からの外観検査と寸法検査は、高速且つ正確な全数検査を容易にしています。

入庫前検査(自動検査設備)

桜シール株式会社

住所

〒130-0021

東京都墨田区緑3丁目4番10号

桜シール本社ビル