Oリングの製造方法①(金型成形/プレス成形)

最も一般的なOリング製造方法である金型成形(プレス成形/一体成形)についてまとめた技術資料です。ゴムコンパウンドの製作から製品の梱包に至るまでの製造工程を写真入りで紹介いたします。Oリングの製造方法②と併せて、Oリングの基礎知識としてお役立て下さい。

Oリングの製造に於いて金型成形とは、Oリングのサイズに応じた金型によってゴム材料を過熱しながら圧縮(プレス)して成形する方法を指します。通常の量産では、金型1面あたりの取り数を出来るだけ多く設定することでプレス工賃を抑え、生産コストの低減を図るのが一般的です。しかし、取り数の多い金型であるほどサイズのバラつきが大きくなり易く、厳しい公差に対応するのが困難になります。また、金型も高額になる他、少ない数量の需要に対応するのも難しくなってしまいます。そのような観点から、Oリングメーカーは各々の管理能力や抱えている市場規模を検討し、最適な取り数で金型を製作しています。尚、異なるOリング材質による同じサイズのOリング製作では、成形時の収縮率が違うことから金型を共用できない場合があります。

ゴムコンパウンドの製作(素材の配合・混練り)

原料ゴムと配合剤を練り合わせてコンパウンド(ゴム生地)を作ります。

↓

分出し・裁断

プレス工程で金型にゴムコンパウンドをセットし易くする為、形と重量を整えます。

↓

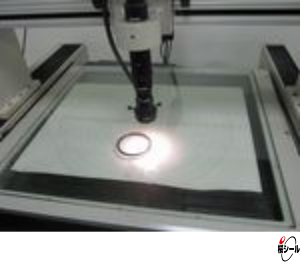

プレス

ゴムコンパウンドに熱と圧力を加えて加硫を促し、同時に成形を行います。

↓

加熱処理(ベーキング)によってゴム材に残る未反応成分を除去し、物性を安定させます。尚、Oリング材質の種類によっては、この工程は必要ありません。

↓

損傷や変形、異物混入などの恐れがないように定められた数量毎に梱包し、トレーサビリティーを確保する為の重要記録でもある製品ラベルを貼付します。

桜シール株式会社

住所

〒130-0021

東京都墨田区緑3丁目4番10号

桜シール本社ビル