Oリングとバリ(パーティングライン、バリ線)

Oリングをはじめ、圧縮成形による多くのゴム成形品には、金型の合わせ目に沿って表面上に薄らとした線状の突起を確認することが出来ます。これは、プレス工程に於いて金型の合わせ目の隙間から溶融したゴム材が、そのまま架橋されて固化付着したもの、つまりバリ(スピュー)を製品から取り除いた形跡です。この部分をパーティングライン、或いはバリ線などと呼び、日本産業規格〈旧称・日本工業規格〉(JIS B 2401)に定められている外観基準では、等級別の許容限度が掲げられています。ここでは、バリの除去工程(仕上げ工程)やパーティングラインの影響、抑制方法などを解説いたします。Oリングの選定や設計に係る技術資料としてお役に立てて下さい。

Oリングとバリの除去工程(仕上げ工程)

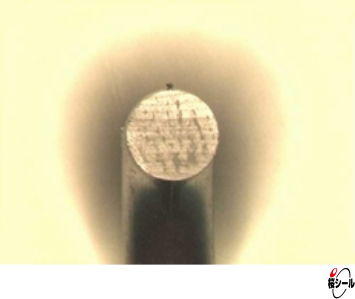

前述のとおり、Oリングなど多くのゴム成形品の表面には、バリを取り除いた形跡であるパーティングライン(バリ線)が存在します。殆どのOリングは上下2分割の金型による圧縮成形によって生産されており、プレス工程で金型から取り出されたOリングの半製品は、以下の写真のようなシート状をしています。

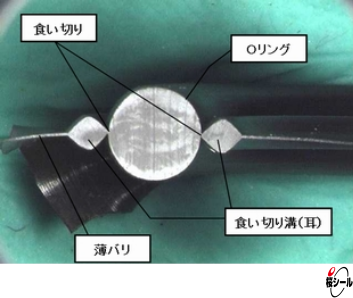

以下が、上記半製品の断面写真です。Оリングとなる部分以外は全てバリとなりますが、それぞれの部位にはバリを除去し易くする為の役割があり、名称を持っています。

シート状のOリング半製品は、以下の写真のように食い切り溝(耳)を引っ張ることで、食い切りに沿ってバリを取り除くことが出来ます。この際、Oリング材質(ゴム材質)の種類によって食い切りの切れ具合は大きく異なり、例えば硬さの高い材質や伸び率の低い材質では切れ具合が悪くなって、刃物による追加工が必要になる場合があります。

このように、プレス工程直後の半製品には次工程(仕上げ工程)でバリの除去が容易になるような工夫が施されています。仕上げの方法にはいくつかの種類がありますが、代表的なものは以下のとおりです。

① 手作業による仕上げ

バリの除去に於いて、最も一般的な方法です。人の手によって食い切り溝を引き抜いて、製品を取り出します。

② 打ち抜き機(抜き型)による仕上げ

数量の多い小口径Oリングに多用されている方法で、Oリングのサイズ毎に内径と外径に合わせた2種類の抜き型を用意し、打ち抜き機によって製品を切り取ります。内径側の後に外径側の加工を行いますが、シート1枚(金型1面)毎の製品取り数を纏めて加工することが出来るので、量産に適しています。尚、精度の劣る抜き型を用いると製品部分を打ち抜いてしまったり、食い切りの切れ具合が悪いと手作業による仕上げよりもバリが残り易かったりといった欠点もあります。

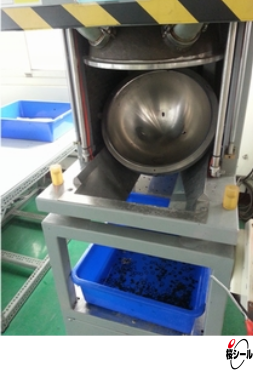

③ タンブリングによる仕上げ

自動バリ取り機とも呼ばれる専用の機械を用いて製品を取り出す方法です。液体窒素やドライアイスなどを製品と共に攪拌し、脆化した食い切りを破断することでバリを除去する方法です。量産に適していますが、打ち抜き機のように製品毎の専用抜き型を必要としません。但し、食い切りだけでなく全体が脆化して攪拌されることとなる為、製品自体も傷付けてしまう危険が有ります。

④ 水圧や空圧による仕上げ

現在では、水圧や空圧を用いたバリ取り機なども開発されています。圧力と攪拌で食い切りを吹き飛ばす原理で、タンブリングよりも製品に傷が付き難い長所があります。

Oリングとバリ(パーティングライン)の影響

Оリングの製作は圧縮成形に拠る為、1個のOリングに於けるOリング材質(ゴム材質)の物性は、基本的にはどの部分も均一の強度を有しています。従ってパーティングラインが他の部分と比較して特別に弱くなるということはありませんが、製品や使用に特定の条件が重なったときに、Oリングの性能に影響を及ぼすことがあります。シール材としてのОリング使用方法は、大別して平面溝または円筒溝で使用される場合に分類されます。平面溝での使用に於いては、Oリングのシール面とパーティングラインが90度ずれる為、バリの影響は殆どありません。一方、円筒溝での使用に於いては、シール面とパーティングラインの位置が重なる為、極端に言えばシール面に突起物があるような状態となって、以下のような事象を発生させることがあります。但し、どの事象もOリングの使用方法が不適切であったり、Oリングの品質が低かったりした場合に起こり易くなる現象であり、通常の設計で殊更に意識する必要はありません。

① シール不良

突起物の有る箇所でのシールは、シール応力が均等でなくなることから部分的な漏れを誘発することがあります。つぶし代が小さ過ぎる場合などには、特に発生し易くなります。

② 摺動不良

Oリングを運動用で使用する際、潤滑性の高い状態であれば問題ありませんが、無潤滑、若しくは潤滑性が低い状態であると摩擦抵抗が大きくなり、バリ部分を基点にОリングが捩れ易くなり、破損してしまうことがあります。

③ 異物(残留バリ)流入

Oリングを運動用で使用する際、潤滑性が低い状態であると摩擦抵抗が大きくなり、パーティングライン上に残っている僅かなバリ片が脱落して、シール対象の流体に入ってしまうことがあります。上記②のようにOリング本体が破損する訳ではなく、流入してしまうバリ自体は微小な破片ですが、使用箇所によっては問題となることがあります。

尚、パーティングラインとは別の部分に生じる典型的なバリ不良のひとつに、薄バリ付着を挙げることが出来ます。プレス工程直後で温度が高い状態のOリング表面に薄バリ端部が接触して貼り付き、そのままの状態で2次加硫のような熱処理が行われて粘着してしまう現象です。粘着しているだけなので擦れば除去することは可能ですが、そのまま使用すると異物が咬み込んだ状態なので、シール不良を起こす原因となる危険があります。

Oリングとバリ(パーティングライン)の抑制方法

圧縮成形に拠るゴム成形品の表面には、その大小に差はあっても必ずパーティングラインが形成されます。冒頭で述べたとおり、Oリングのパーティングラインについては日本産業規格〈旧称・日本工業規格〉(JIS B 2401)に定められている外観基準に於いて等級別の許容限度が掲げられており、メーカーはそれぞれの等級に応じたOリングの生産を行っています。通常、等級について表記の無いOリングは等級Nに準じることとなっている為、一般的に流通している殆どのOリングは等級Nに基づいて製作されています。しかし僅かな可能性であってもOリングの性能に悪影響を及ぼすことのあるバリの大きさは、小さいに越したことはありません。多くのメーカーは等級に拘らず、可能な範囲でバリを小さくする工夫をしています。以下は、パーティングライン(バリ)の抑制に係る代表的な方法です。①〜③は仕上げ工程を容易にする為の成形段階に於ける管理項目、④は通常の仕上げ工程後の追加工、そして⑤はバリの位置を移す工法です。

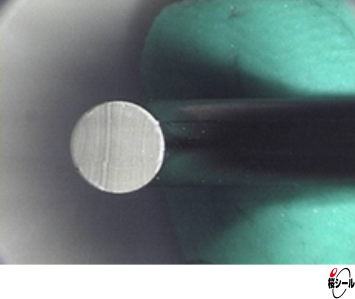

① 金型の精度

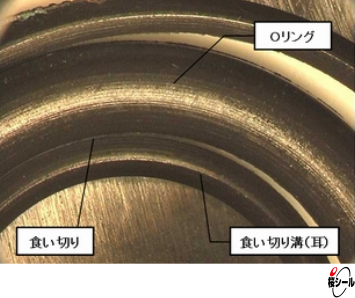

金型の精度は、パーティングラインの状態に直接的な影響を及ぼします。経年劣化で食い切りの切れ味が悪くなっていたり合わせ目がずれていたりすると、パーティングライン上にバリが残り易くなってしまいます。以下の写真は、食い切りの状態が劣る金型で成形したOリングの一例です。

このような場合、バリ残りの度合が軽度であれば、刃物(剃刀など)による手作業でバリ除去の追加工を行うのが一般的ですが、重度のバリ残りが発生し始めると、金型の補修や更新の必要が生じてきます。

② ゴム材質の引裂強さ

引裂強さとは、切り欠きを入れたゴム材質(Oリング材質)を引き裂くのに必要な引張過重のことで、Oリングの使用面では重視されることの少ない性能です。しかし、引裂強さの高い材質は食い切りに沿った切断が困難になり易い為、生産面では考慮されます。尚、引裂強さの高い材質であっても、タンブリングによる仕上げではある程度の切断性が確保されます。

③ 仕込み材料の分量調整

プレス工程に於いて金型に投入する仕込み材料(ゴムコンパウンド)の分量が多過ぎると、キャビティーに収まりきらずに金型の組み合わせ部の隙間から溢れ出る材料が増えることとなり、食い切り部を含むバリ全体の厚みも大きくなってしまいます。そのような状態では食い切り部の厚みに伴って切断性が低下し、バリが残り易くなってしまいます。また翻って投入量が少な過ぎる状況では、食い切り溝に十分な材料が充填されずに耳が小さくなり、食い切りを引き千切るのが難しくなってしまいます。

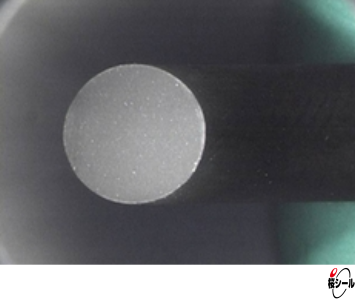

④ 追加工(研磨仕上げ)

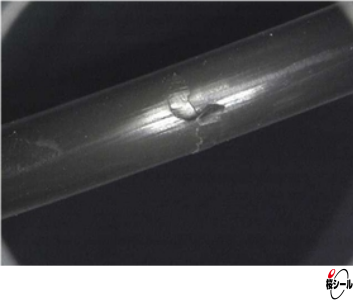

Оリングの全表面を研磨することで、パーティングラインの凹凸を無くすことが出来ます。Oリングを皮一枚剥いた状態となる為、以下の写真のとおりOリングの表面のツヤが失われて滑らかになり、識別することが殆ど不可能な位にパーティングラインが薄くなります。

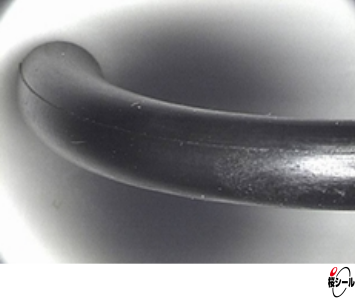

⑤ バリの位置変更(斜めパーティングライン)

Oリングのパーティングラインは、平置き断面に対して水平(0度と180度)の位置に設けられているものが一般的ですが、斜め(30度と210度)の位置に設定することも可能です。分割位置をずらした特殊構造の金型を用いて製作される斜めパーティングラインのOリング(以下、現品写真)では、円筒溝で使用する場合でもバリの影響を受けない位置がシール面となります。

桜シール株式会社

住所

〒130-0021

東京都墨田区緑3丁目4番10号

桜シール本社ビル