Oリングの製造方法② 大口径Oリングの成形 (送り焼き/つなぎ/接着)

大口径Oリング(内外径の大きなOリング)の製造では、一般的な金型成形(一体成形)とは異なる方法を用いることで、価格や納期の面で有利な生産を行える場合があります。送り焼き(送り加硫)やつなぎ、接着といった製造方法が該当しますが、技術資料としてその詳細と個別の特徴(長所短所)を解説いたします。基礎知識として、Oリング選定の参考などにお役立て下さい。

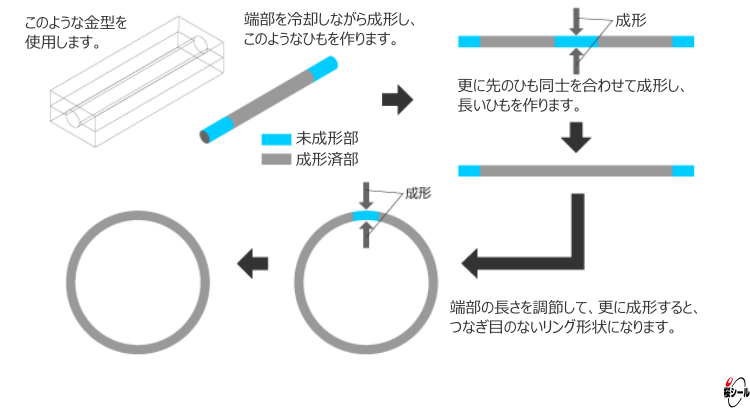

[送り焼き(送り加硫)成形]

大口径Oリングの製造方法としては、製品品質と価格品質の両面で最も理に適っています。概略は下図のとおりで、1個のOリングに対する加硫を区切りながらプレス成形を行うことで、サイズを細かく調整しながら一体成形と同等の高品質Oリングを生産することが出来ます。一体成形と比較して工法のノウハウが多く、高価になってしまうこともあります。しかし規格外のサイズであっても金型費用が発生しない他、Oリング材質の中でもフロロパワーシリーズのような高級材では歩留まり率が製品価格に大きな影響を与える為、成形不良が発生しても部分的な修正が可能な送り焼き成形の方が製品価格を抑えられることもあります。

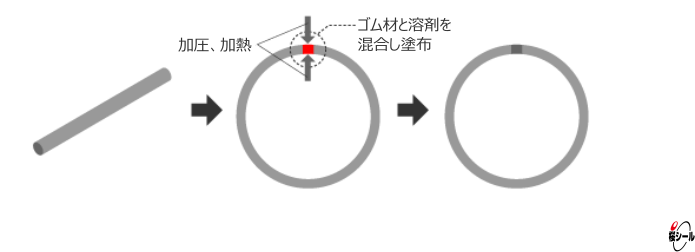

[加硫接着]

価格品質に優れる反面、製品品質に劣る製造方法です。サイズに応じて長さを切りそろえたゴム紐(押し出し成形)の端面に、ゴム接着剤を塗布して圧力と熱で接着(溶着)したものです。押し出し成形によるゴム製品は安価である反面、プレス成形によるものと比較して特性や物性で大きく劣ります。接着面に熱を加えられていることから接着(後述)によるものと比べれば多少の強度を備えていますが、要求品質の低い箇所以外での使用はお薦めいたしません。

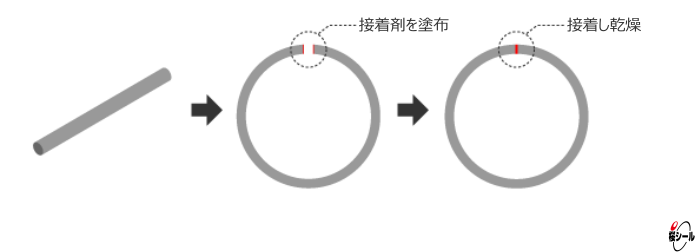

[接着]

価格品質と納期品質に優れますが、製品品質では完全に劣っている製造方法です。加硫接着と同様にゴム紐(押し出し成形)の端面同士をゴム接着剤でつなぎ合わせたものですが、つなぎ目には熱を掛けられておらず、乾燥させただけです。急場しのぎとして、若しくは簡易なクッションやガスケットとしては有効ですが、引っ張りに弱い接着面は簡単に剥がれてしまうので、プレス成形によるOリングのように使用することは出来ません。

桜シール株式会社

住所

〒130-0021

東京都墨田区緑3丁目4番10号

桜シール本社ビル