Оリングの硬度

Oリングの硬度とは、Oリング材質(加硫ゴム)の硬さを数値で表したもので、JIS規格(JIS K6253)に準じた試験で導き出されるのが一般的です。Oリングの物性を捉える指標の中でも最も基本的な項目のひとつであるOリング硬度は、ゴム弾性を有する加硫ゴムについて、外力に対する抵抗の大きさを0〜100に数値化したものです。その数値は低いほど軟らかいことを、高いほど硬いことを表しています。尚、加硫ゴムの硬軟程度を表現する単語は、現在では「硬度」よりも「硬さ」を用いるのが主流になっています。

Oリングの硬度選定

汎用Oリングの硬度は70で設定されているものが多く、NBR-70-1 (1A)やFKM-70 (4D)といった代表的なOリング材質もその中に含まれています。硬度70は様々なOリング使用方法に対してバランスが良く、また圧縮永久歪みも良好になる傾向があることから、硬度70を標準硬度として、それ以上のもの(主に硬度90)を高硬度、それ以下のものを低硬度として扱うのが一般的です。高硬度Oリングが選択される主な理由は、Oリングが硬い程に溝部の締め付けトルクが高くなり、溝からのはみ出しが抑制される効果から耐圧性が向上する為です。但し、運動用途に於いては摺動抵抗も高くなることに注意が必要です。逆に低硬度Oリングが選択される主な理由は、Oリングが軟らかければ低い締め付けトルクでつぶし代を確保することが可能で、剛性の低い溝部でも使用することが出来る為です。尚、Oリングの硬度は他の物性(引張強度や伸び率)と相関関係にあります。他の性能も考慮して、総合的な性能から判断することを推奨いたします。

Oリングの硬度試験

Oリング硬度の測定は、「JIS K6253 硬さの求め方」に準じて行われるのが一般的です。同規格では、国際ゴム硬さ試験、デュロメータ硬さ試験、IRHDポケット硬さ試験という3種類の原理に基づいた測定方法が定められており、Oリングの硬度測定ではデュロメータ硬さ試験が最も多く採用されています。

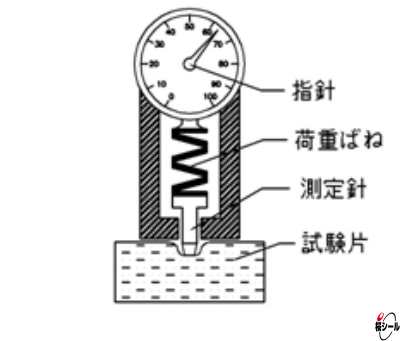

1) デュロメータ硬さ試験

デュロメータ硬度計というスプリング式測定器を用いる試験方法です。デュロメータ硬度計に、ばねを介して設けられた測定針で試験片を押し付け、その押込み深さから硬度を導き出します。試験片は上下面が円滑な平面で平行な板状であることが定められており、その硬さによってタイプAデュロメータ(中硬さ用)、デュロメータD(高硬さ用)、デュロメータE(低硬さ用)、デュロメータAM(中硬さ用)の4種類の試験に分類され、ОリングではタイプAデュロメータを用いるのが一般的です。デュロメータ硬度計はコンパクトで使い勝手が良いことから広く使用されていますが、試験中にゴム弾性が測定針を押し戻してしまうことなどから、使用する上ではある程度の技能を要します。

* タイプAデュロメータ

現在、日本国内の主要なOリングメーカーの殆どは、Oリングの硬度を測定する方法にデュロメータ硬さ試験のタイプAデュロメータを採用しています。JIS規格(JIS K6253)が定めるタイプAデュロメータの概略は、以下の通りです。

① 測定範囲

硬さA20〜A90の範囲と規定されています

② 試験片

厚さが6.0mm以上で上下面が円滑な平面、且つ平行な、端部から12.0mm以上の位置で測定可能な板状片と規定されています。

③ 測定器

加圧板や押針(測定針)、指示機構、ばねの力などが規格(JIS K6253 タイプAデュロメータ)を満足するものと定められています。

④ 測定

試験片の5箇所(それぞれ6.0mm以上離れていること)を測定します。試験片を平坦な面に設置して押針を垂直に接触させ、1kg(+0.1/0)の加圧から3秒後に測定値の読取を行います。

⑤ 硬度の算出

上記④で測定した5箇所の値から算出された平均値が、試験片の硬度となります。尚、表記方法は、例えば平均値が68である場合は「A68」となります。

2) 国際ゴム硬さ試験

IRHD(International Rubber Hardness Degrees)硬度計という定荷重測定装置を用いる試験方法です。この試験では、IRHD硬度計に設けられたプランジャと呼ばれる先端が球状の測定針で試験片に一定の静荷重を加え、その押込み深さから硬度を導き出します。試験片の硬さによってN法(中硬さ用)、H法(高硬さ用)、M法(中硬さ用)、L法(低硬さ用)という4種類の試験に分類され、Оリング材質ではN法を用いるのが一般的です。国際ゴム硬さ試験は他の硬度試験と比較して精度が高く、また曲面を測定できる方法も存在する優れた試験方法です。しかしIRHD硬度計は大変高価な上に設置型の装置で持ち運びに向かず、更には測定に時間を要することから、加硫ゴムに於いて共通スケールとして比較可能なタイプAデュロメータの方が多く採用されています。

3) IRHDポケット硬さ試験

IRHDポケット硬度計という定荷重スプリング式測定器を用いる試験方法です。IRHDポケット硬度計に、ばねを介して設けられた測定針で試験片に一定の静荷重を加え、その押込み深さから硬度を導き出します。国際ゴム硬さ試験のN法を簡易に行う為の試験方法で、Oリング材質で用いられることは殆どありません。

Оリングの硬度と配合技術

Oリングの硬度は、Oリング原材料の配合によって決定します。よって、加硫を経てOリング材質となった段階で硬度を調整することは不可能(加硫不足による軟化や熱劣化による硬化といった現象は除きます。)です。Oリングの硬度に影響する配合剤は、以下の通りです。

① 補強性充填材

カーボンブラックをはじめとする充填材は補強性なので、添加比率を上げることで硬度を上昇させることが出来ます。尚、充填材の種類によって補強性能が異なることから、添加比率だけで硬度の上昇比率を予測することは出来ません。また、過度に添加量を上げると混練工程に於いて発熱し易く成る為、生焼け(スコーチ)を起こす要因にもなってしまいます。

② 可塑剤(軟化剤)

油類をはじめとする可塑剤の添加比率を上げることで、硬度を低下させることが出来ます。補強性充填材と同様に、添加比率だけで硬度の低下比率を予測することは出来ません。尚、過度な添加はブリードを誘発します。また、可塑剤と相溶性の有る薬品と触れた際、可塑剤が抽出されてしまうことが有ります。

③ 架橋剤・架橋助剤等

架橋の種類によっては架橋密度を通常よりも高くすることが可能なので、架橋剤や架橋助剤の添加比率を上げることで、硬度を上昇させることが出来ます。但し、増加させ過ぎると製品が脆くなりやすく、ゴム弾性をはじめとするゴム材としての機能が低下してしまうので、通常は用いることのない方法です。

Oリングの硬度調整を目的とした配合剤の添加に当たっては、原料ゴムが保有する硬度と配合剤の限界添加量を勘案する必要があります。以下が主要な原料ゴムに於ける硬度調整の概要ですが、それらを無視した配合では製品性能が不十分であったり、極端に加工性が悪くなって成形が行えなくなったりする場合があります。

| 原料ゴム | 硬度調整の概要 | 代表的な Oリング材質 |

|---|---|---|

| 配合剤の限界添加量が非常に高い原料ゴムです。可塑剤を添加しないと加工性が悪くなる傾向があることから、可塑剤を添加しながらより高い硬化性を発揮する補強性を確保できる充填材を添加します。 | ||

| CR (クロロプレンゴム) | CR-70 | |

| EPDM-70 | ||

| VMQ (シリコンゴム) | 配合剤の限界添加量がそれほど高くない原料ゴムです。また補強性の高い充填材を嫌う為、相性のよい補強性充填材を用いる必要があります。いずれにしても、高硬度の配合を設計し難い傾向があります。 | |

| 配合剤の限界添加量が低く、また元来の硬度が高い原料ゴムです。添加可能な可塑剤の種類が少ない上に高価なので、一般的には補強性充填材のみで硬度を調整します。よって、低硬度は極めて設計し難くなります。 | ||

| 限界添加量が極めて低く、また元来の硬度が非常に高く、更に可塑剤を受け付けない原料ゴムです。従って、補強性充填材のみで硬度調整を行わなければならず、極めて硬度設計がし難くなります。 |

桜シール株式会社

住所

〒130-0021

東京都墨田区緑3丁目4番10号

桜シール本社ビル