技術資料 Vリング(端面シール)

Vリング(端面シール)の設計や使用に係る技術資料のまとめです。Vリングとは、回転軸で用いられるシール製品、所謂オイルシールの一種ですが、一般的なものとは使用方法などが異なります。ここでは、Vリングの取付方法や用途別の注意点などについて、図解を交えた解説を掲載いたします。参考資料としてお役立て下さい。尚、Vリングの種類(形状や規格寸法、材質)については、Vリング(端面シール)製品情報を参照して下さい。

* 往復運動用パッキンの一種であるVパッキンは、Vリングとは別の製品です。

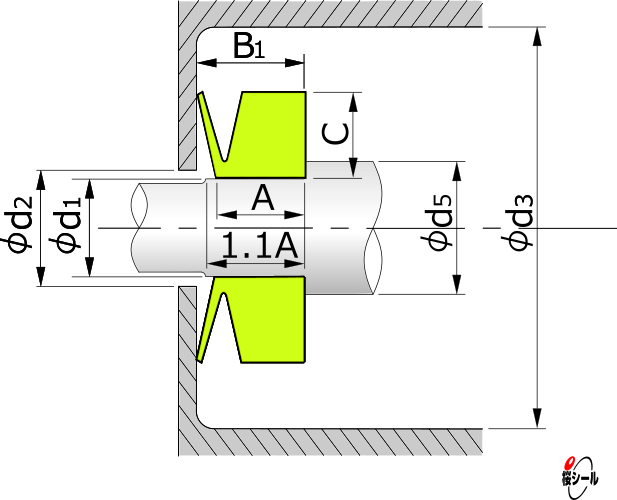

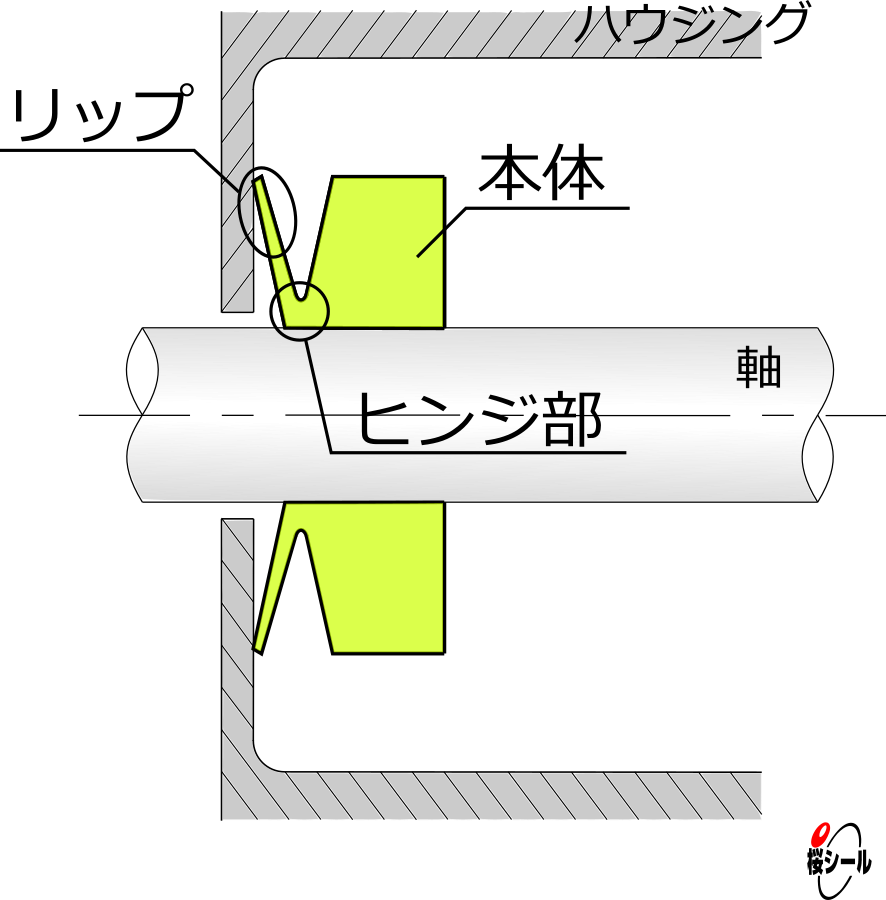

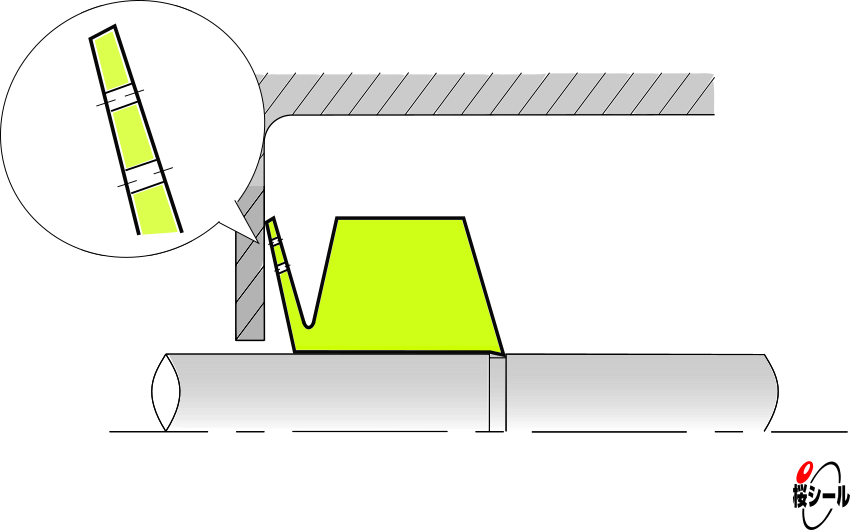

① 基本的な使い方

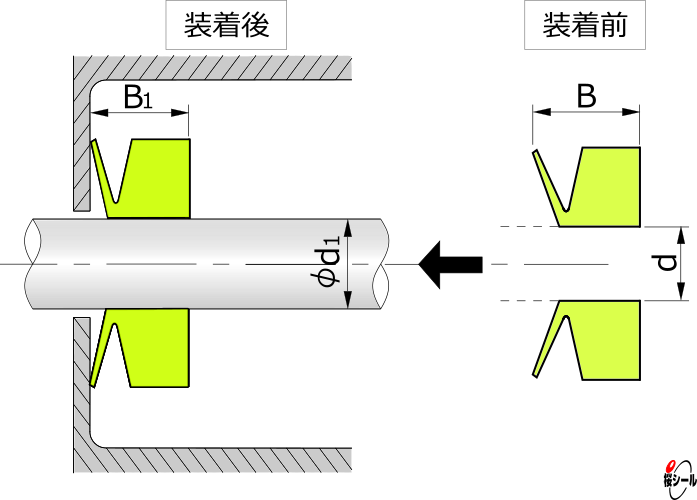

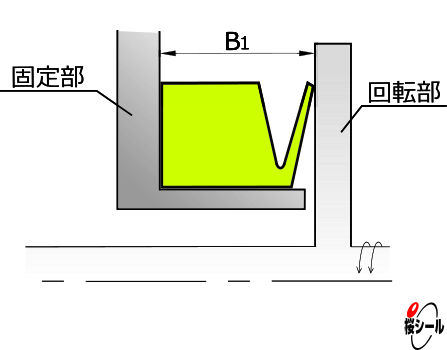

Vリングの軸への装着及び固定は、ゴム材質の持つゴム弾性を利用して行われます。具体的には、下図のように軸径(d1)よりも小さなVリングの内径(d)を引き伸ばして装着し、Vリングの本体が軸を締め付けることで固定がなされます。その際、Vリングの幅が装着前(B)から装着後(B1)となるように設置され、リップ部がシール面に押し付けられた状態となることで、シール機能を発揮できるようになります。尚、Vリングを組み込む際には、本体を軸に固定する力に悪影響を及さないように、内周固定面への油やグリスの塗布は避けて下さい。

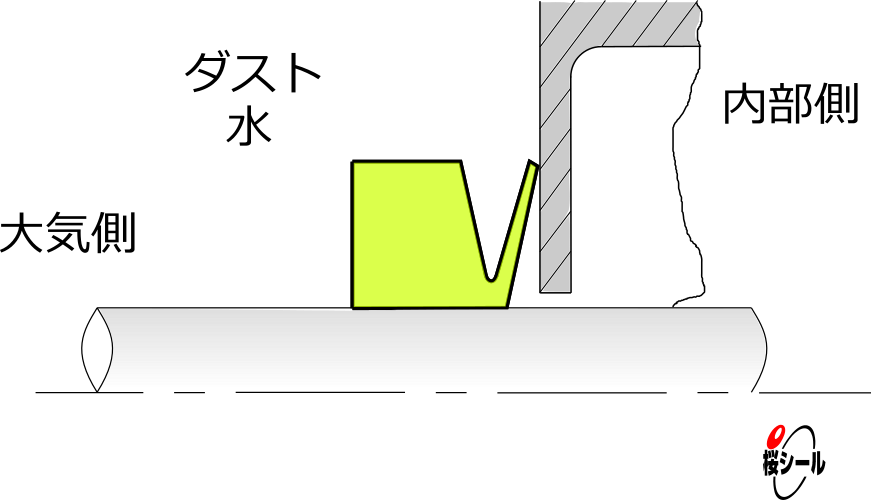

② 取付方向

Vリングは、シール対象物がリップ部の外周側になるように取り付けて下さい。また、組み込みに際しては、リップ部の摺動面にグリスを薄く塗布して下さい。但し、前述のとおり、本体を軸に固定する力に悪影響を及ぼさないように、内周固定面への油やグリスの塗布は避けて下さい。

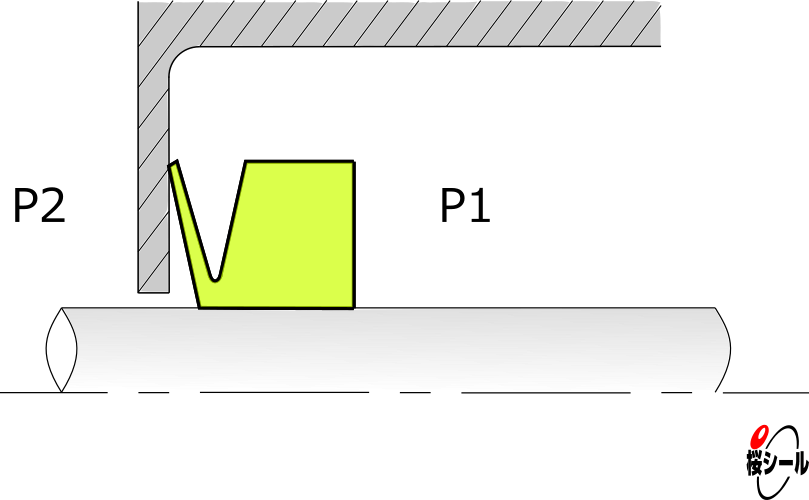

③ 差圧の許容範囲

Vリングは、リップの応力が非常に弱いことから、圧力が掛かる箇所には不向きです。従って、シール対象物の種類を問わず差圧(下図、P1-P2)は0.3kgf/cm2(30kPa)以下での使用を推奨いたします。それ以上の環境では、回転数が大幅に制限されます。

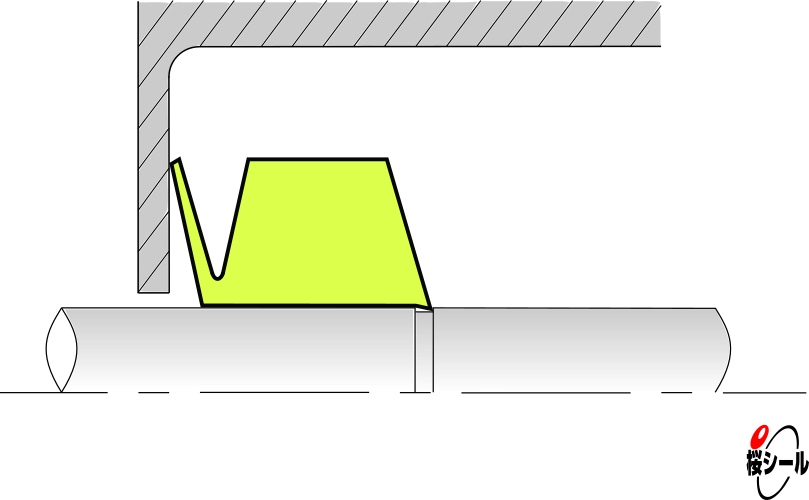

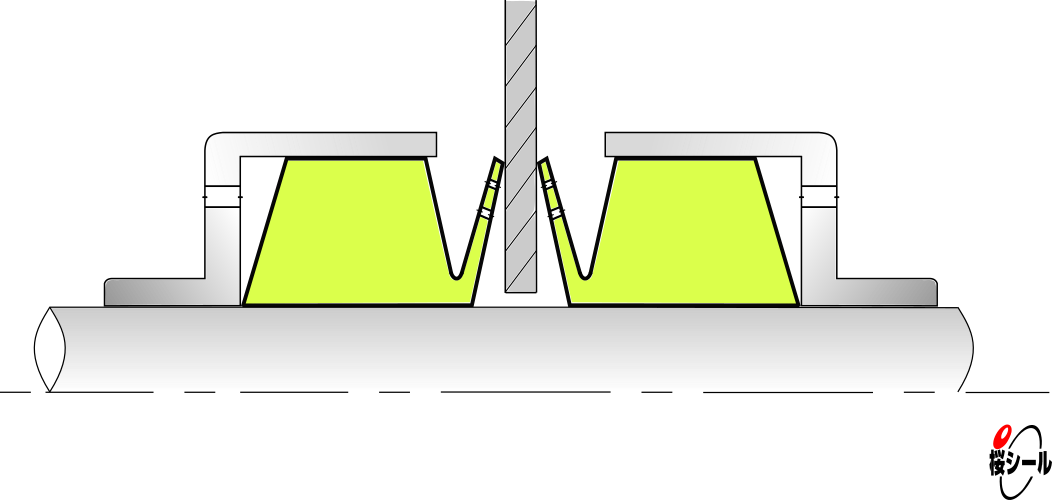

④ 取付幅と軸方向の固定補助

Vリングの固定は本体が軸を締め付けることで成されますが、適正な取付幅が確実に維持できるように、本体の背後からVリングをしっかりと支えるような機械設計を行って下さい。下図はその例です。

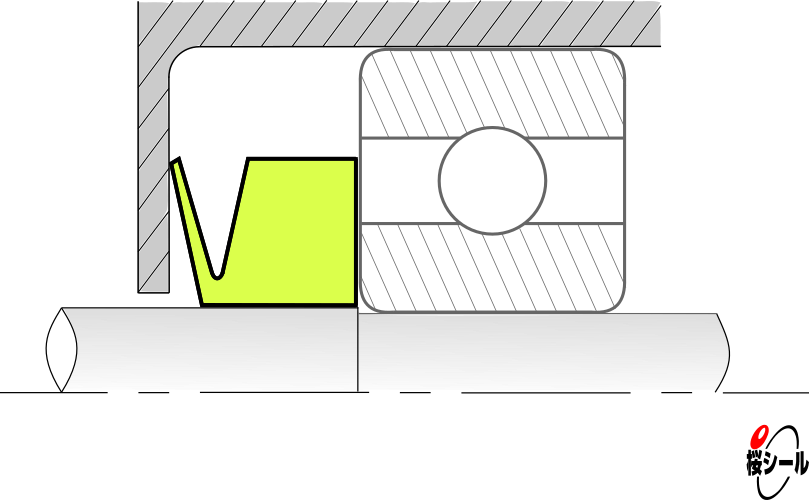

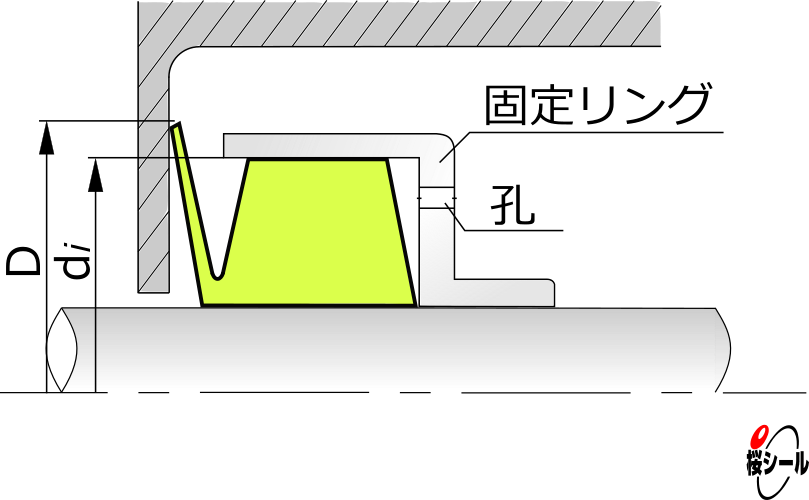

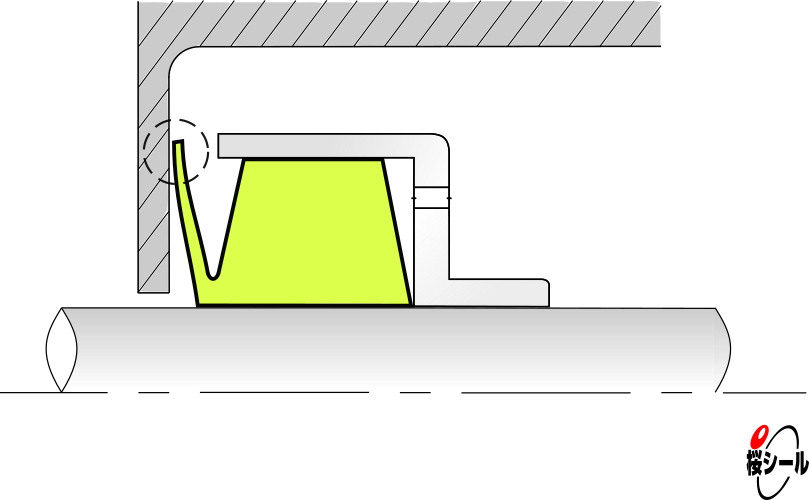

⑤ 軸周速と径方向の固定補助

軸の周速については、Vリングの材質がニトリルゴム(NBR)による場合は10〜12m/s以上、フッ素ゴム(FKM)による場合は8m/s以上の回転速度に達すると、遠心力の影響を受けてVリングが軸上から浮き上がってしまい、シール機能が損なわれます。そのような条件では、下図のようなVリングの外径より小さな内径(di)を有する固定リングを設置するか、クランプバンドを使用して本体を固定して下さい。尚、固定リングの設置に当たっては、Vリングを奥まで差し込むことが出来るように、固定リングの一箇所に図示のような孔を設ける必要があります。また、軸の周速が更に大きくなって15m/sを超過すると、リップがシール面から離れ、軸に対して垂直に近くなります。その場合は、固定側使用を検討して下さい。

| Vリングサイズ | Vリング内径 |

|---|---|

| 3 ~ 8 | D-0.2 |

| 10 ~ 18 | D-0.2 |

| 20 ~ 38 | D-0.3 |

| 40 ~ 65 | D-0.3 |

| 70 ~ 100 | D-0.4 |

| 110 ~ 150 | D-0.4 |

| 160 ~ 180 | D-0.5 |

| 200以上 | D-0.8 |

di=D(軸に取り付けた状態のVリング外径)-締め代(右表の値)

Vリングと用途別の設計

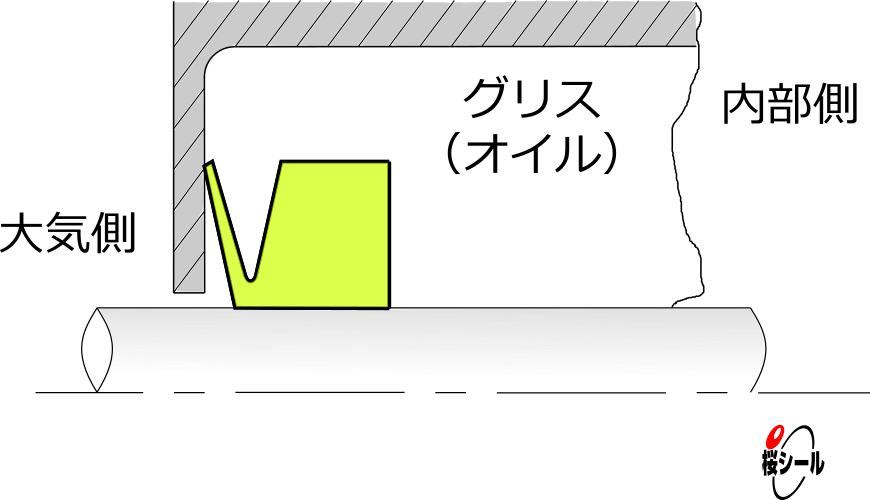

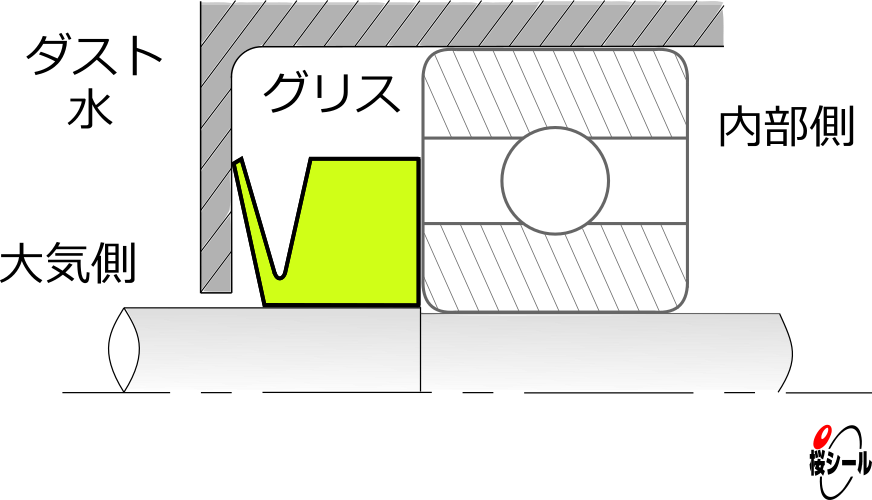

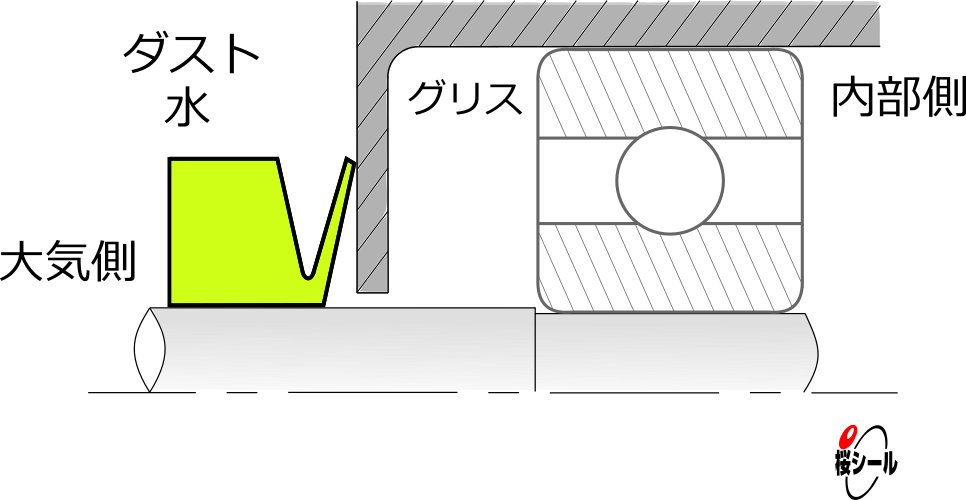

A) グリスのシール

Vリングにとって、グリスは最も相性の良いシール対象物のひとつです。内外どちらに取り付けても優れたシール性を発揮できるので、様々な場面で活用されています。下図は、(a)は内側から、(b)は外側から取り付けを行った場合を表しています。(b)の場合では、内部からのグリスをシールすると共に、外部からのダストや水の飛沫をシールすることが出来ます。

(a)

(b)

・グリスのシールに於けるシール面の仕上げ

適正なシール面の表面粗さは、周速によって異なるだけでなく、Vリングとシール面の間に介在する擦過性粒子の有無によっても異なります。推奨される面粗度を下表にて提示いたしますので、設計の参考にして下さい。

Rmax〔μ〕

| 周速 | 0〜2 m/s | 2〜5 m/s | 5〜8 m/s | 8 m/s 以上 |

|---|---|---|---|---|

| グリスのみ | 30 | 25 | 20 | 15 |

| 擦過粒子介在の場合 | 10 | 10 | 7 | 7 |

* 但し、Rmaxは1〔μ〕以下にはしないで下さい。Vリングがシール面に密着してしまうことで、逆に摩耗を促し、熱発生も大きくなってしまいます。

B) オイルのシール

Vリングによるオイルのシールでは、Vリングのシール面に対する接圧が一般的なオイルシールの軸緊迫力に比較して約1/3〜1/10程度と低いことから、油膜の厚みが大きくなり、通常の使用方法では問題が生じてしまいます。また、オイルの中に介在する粒子(異物)による油膜破壊や、シール面の旋削加工痕によるポンプ効果も、オイル漏れを誘発する原因となります。従って、一般にVリングはオイルをシールすることには不向きなので、要求されるシール性に応じ、以下のように使用方法を切り替えることを推奨いたします。

1) シール性に対する要求が低い場合

若干の漏れが許容される箇所では、通常どおりの方法で使用します。

2) シール性に対する要求が高い場合

確実なシールが必要とされる箇所では、Vリングを加工する「有孔Vリング方式」、及びシール面を加工する「螺旋加工方式」を適用し、使用します。

・「有孔Vリング方式」と「螺旋加工方式」の使用条件

どちらの方式を採用するかに当たっては、周辺機構ほか、油面や軸周速、回転方向なども検討して下さい。

| 検討項目 | 有孔Vリング | 螺旋加工 | |

|---|---|---|---|

| 回転方向 | 正、逆あり | 〇 | × |

| 一方向のみ | 〇 | 〇 | |

| 最大油面高さ | 飛沫程度 | 〇 | 〇 |

| Vリングリップ下部以下 | × | 〇 | |

| 軸芯程度 | 〇 (P+N) | 〇 | |

| 充満 | × | 〇 | |

| 軸周速 V(m/s) | 0 < V ≦ 1 | × | 〇 |

| 1 < V ≦ 2 | 〇 (P+Nは不可) | 〇 | |

| 2 < V ≦ 10 | 〇 | 〇 | |

| 10 < V ≦ 12 | 〇 (P+N) | 〇 | |

| 12 < V ≦ 15 | 〇 (P+N) F | 〇 (F) | |

| 15 < V ≦ 18 | 〇 (P+N) F | 〇 (St) | |

| 18 < V ≦ 30 | × | 〇 (St) | |

| V > 30 | 応相談 | ||

〇:使用可 ×:使用不可 P:有孔Vリング N:標準Vリング F:固定リング St:固定使用

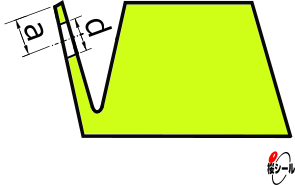

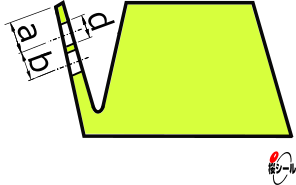

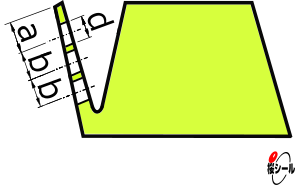

a) 有孔Vリング方式(Vリングを加工)

有孔Vリング方式とは、Vリングのリップに1〜3個の小孔を設け、一度リップから漏れたオイルを遠心力によって孔から室内に回収する使い方です。原則として、オイルをシールする場合にのみ適用されます。この方式の原理を正常に働かせる為には、軸周速、及び漏れたオイルの流れの方向(シール面を伝わる→オイル漏れ/必要な遠心力が作用してリップ内側を伝わる→正常に作動)を勘案する必要があります。尚、周速や油面などには制限(下図参照)がありますので、注意して下さい。

1≦V≦10 m/s

油面はリップ下部以下

2≦V≦12 m/s

油面は軸芯まで

12≦V≦18 m/s

油面は軸芯まで

有孔Vリング方式に於ける孔の設置は、Vリングの大きさに応じて以下のように行って下さい。尚、孔は同一半径上に設けます。

V-10~V-18

V-20~V-199

V-200~

| Vリングサイズ | a | b | d |

|---|---|---|---|

| 10~18 | 1.1 | - | 1.0 |

| 20~35 | 1.4 | 2.0 | 1.2 |

| 40~65 | 1.75 | 2.5 | 1.5 |

| 70~100 | 2.0 | 2.8 | 1.6 |

| 110~150 | 2.3 | 3.2 | 1.8 |

| 160~199 | 2.4 | 3.4 | 2.0 |

| 200以上 | 3.25 | 4.5 | 2.5 |

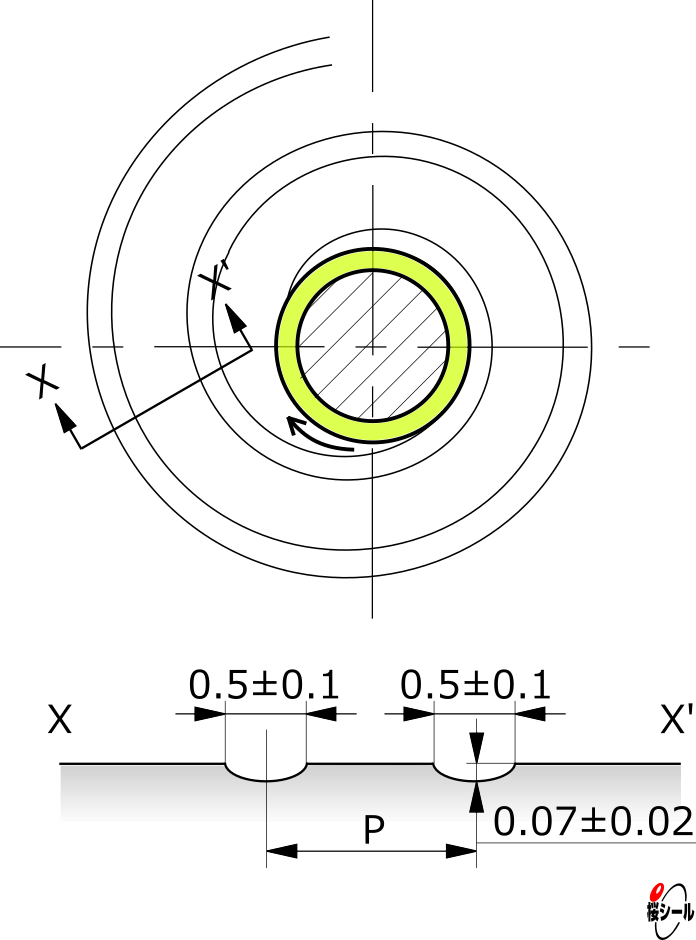

b) 螺旋加工方式(シール面を加工)

螺旋加工方式とは、前述のシール面の旋削加工痕によるポンプ効果を防止する為に、シール面に螺旋溝を設けて強制的に別のポンプ効果を作用させる使い方です。螺旋溝の仕様は、以下のとおりです。尚、ハウジングはポンプ効果を妨げないように外気に通じ、ベンチレーションが行われている必要があります。また、Vリングを固定側で使用する場合には、螺旋溝の方向が逆になりますので、ご注意ください。

| 軸周速(m/s) | 螺旋ピッチ(mm) |

|---|---|

| 0.1~1.0 | 2.5±0.5 |

| 1.0~10.0 | 1.7±0.3 |

| 10.0~30.0 | 1.4±0.3 |

・オイルのシールに於けるシール面の仕上げ

適正なシール面の表面粗さは、周速によって異なるだけでなく、Vリングとシール面の間に介在する擦過性粒子の有無によっても異なります。目安としての面粗度を下表にて提示いたしますので、設計の参考にして下さい。

Rmax〔μ〕

| 周速 | 0〜2 m/s | 2〜5 m/s | 5〜8 m/s | 8 m/s 以上 |

|---|---|---|---|---|

| オイルのみ | 20 | 15 | 12 | 10 |

| 擦過性粒子介在の場合 | 10 | 10 | 7 | 7 |

* 但し、Rmaxは1〔μ〕以下にはしないで下さい。Vリングがシール面に密着してしまうことで、逆に摩耗を促し、熱発生も大きくなってしまいます。

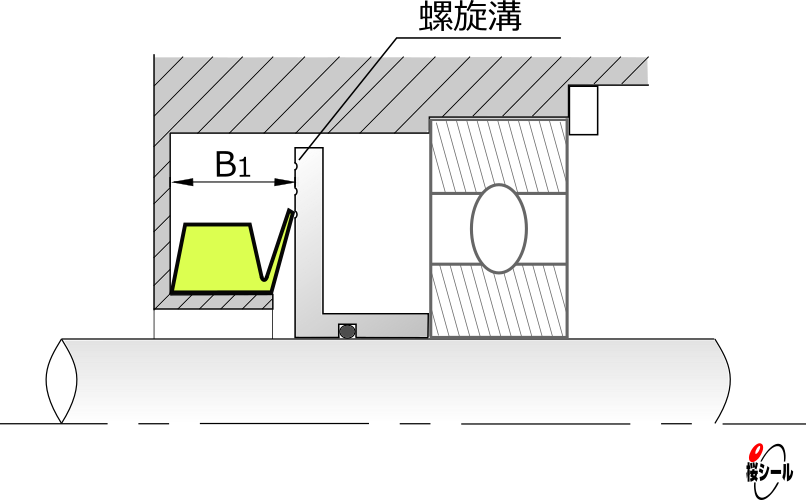

・Vリングの固定側使用

Vリングを取り付けた回転軸の周速が上がると、遠心力の影響を受けたリップがシール面から離れ、軸に対して垂直に近くなっていきます。軸周速が15m/sを超える場合には、Vリングを下図のように取り付けることで、固定側で使用することを検討して下さい。また、18m/sを超過する場合には、必ず固定側で使用して下さい。尚、固定側での使用に於いてはVリングのリップに遠心力が働かないので、B1寸法を通常の使用時よりも10%程度大きくするようにして下さい。

例: V-200AのB1寸法

通常の使用では、20(±4)

固定側使用では、22(+2,−0)

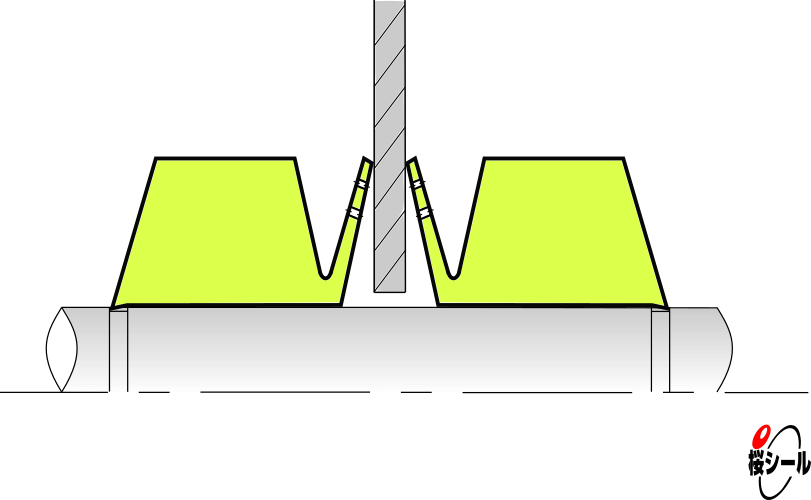

C) 水などの薄膜形成体のシール

Vリングは、水などの粘性の低い薄膜形成体のシールには不向きです。薄膜形成体に属する液体は、水のほかに酸や洗浄液などが挙げられますが、Vリングでそれらをシールする場合は、要求されるシール性に応じ、以下のように使用方法を切り替えることを推奨いたします。

1) シール性に対する要求が低い場合

若干の漏れが許容される箇所では、通常どおりの方法で使用します。

2) シール性に対する要求が高い場合

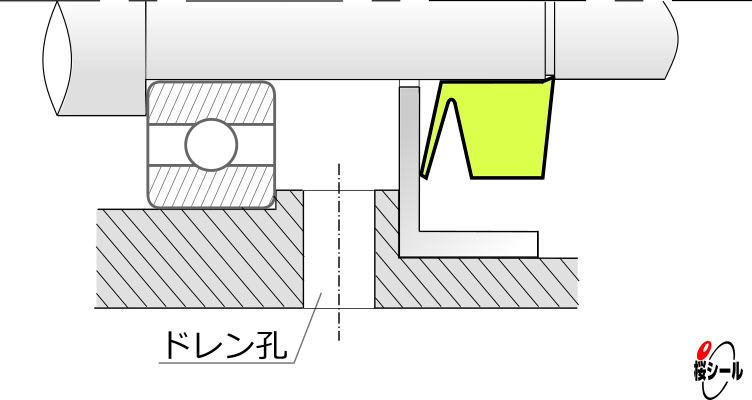

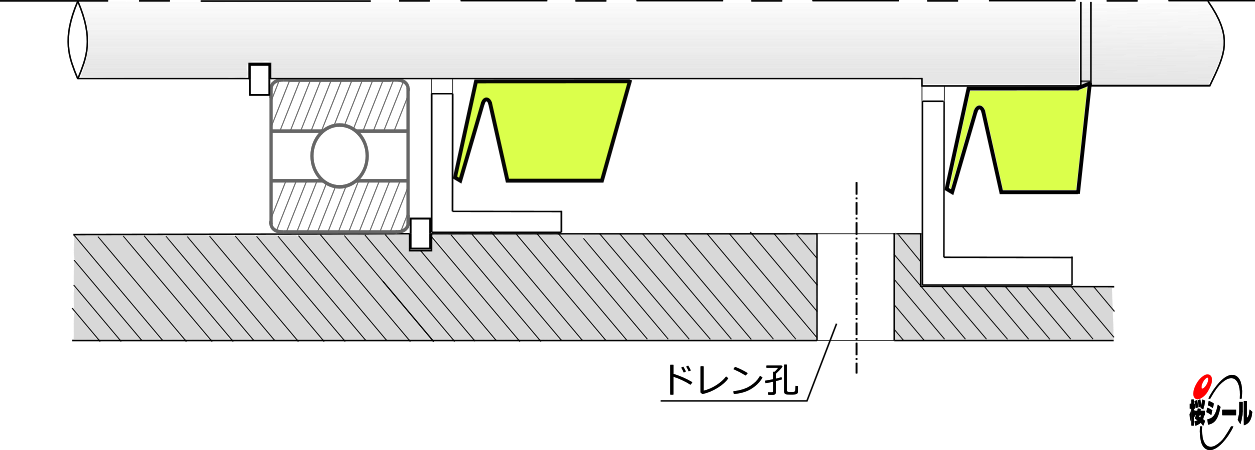

確実なシールが必要とされる箇所では、下図(a)のようにドレン孔を設け、漏れた液体を逃がす必要があります。また、下図(b)のように2個のVリングを取り付け、その間にドレン孔を配置することもあります。

桜シール株式会社

住所

〒130-0021

東京都墨田区緑3丁目4番10号

桜シール本社ビル